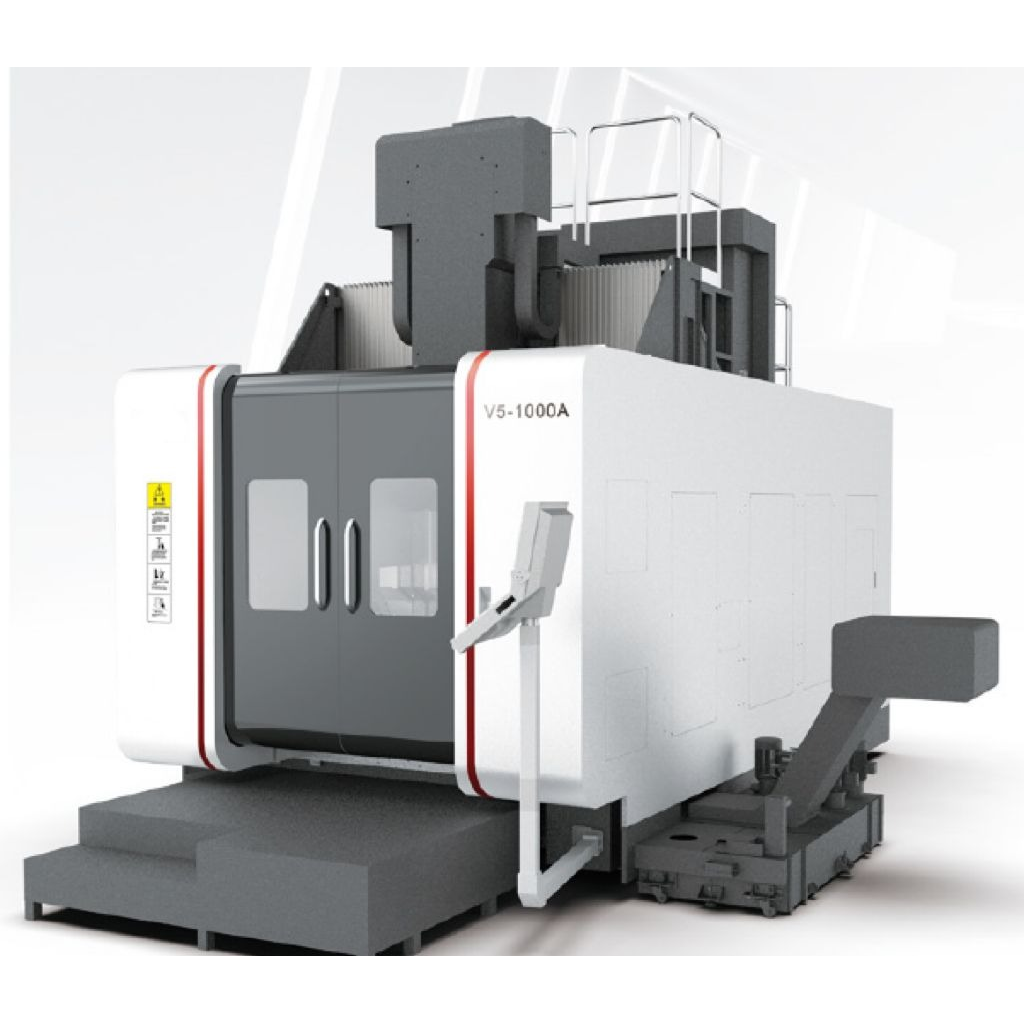

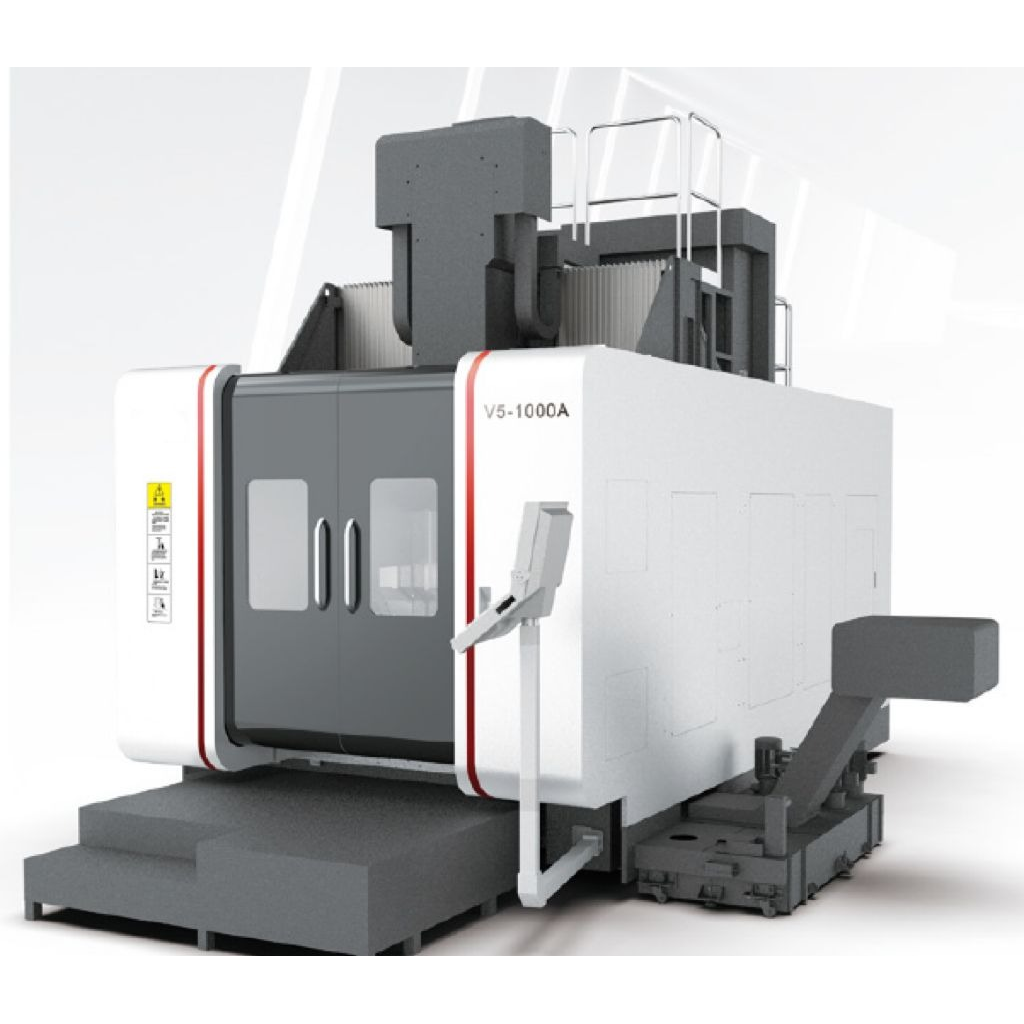

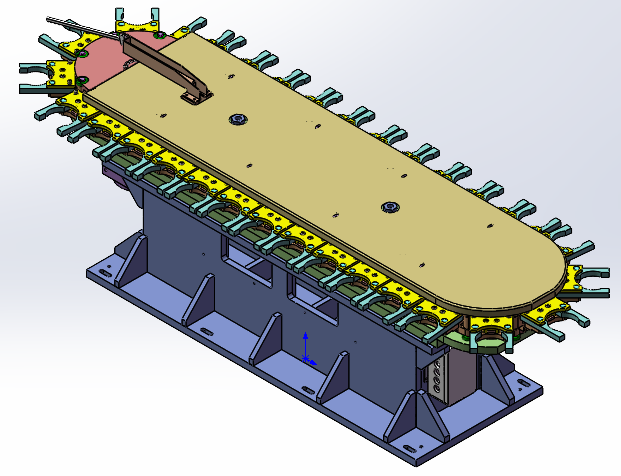

Centre d'usinage 5 axes V5-1000A

Centre d'usinage vertical à cinq axes

Le centre d'usinage à cinq axes V5-1000A adopte une structure à portique fermé stable et est équipé d'une broche électrique standard, d'un plateau tournant CNC à entraînement direct à deux axes et d'un magasin d'outils servo à chaîne horizontale. Il peut réaliser un usinage à grande vitesse, de haute précision et efficace de pièces complexes. Il est largement utilisé dans la nouvelle fabrication de véhicules énergétiques, de disques durs intégrés pour l'aviation, de turbines à vapeur, de moules et d'autres produits.

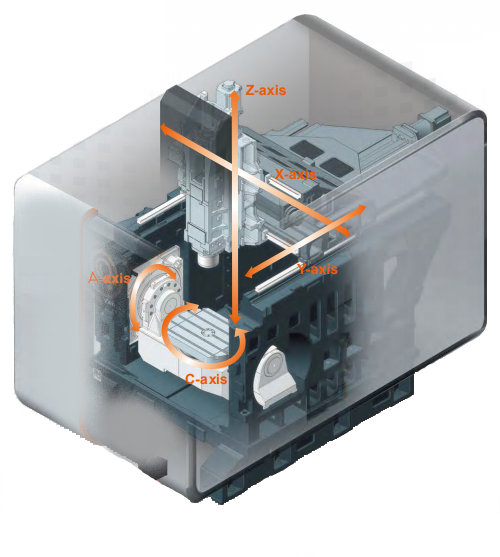

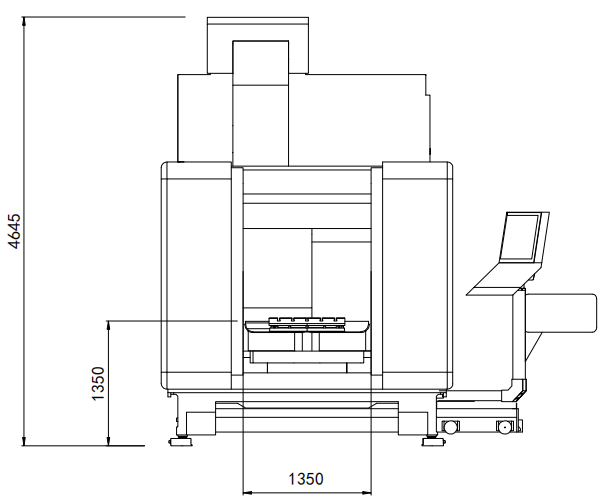

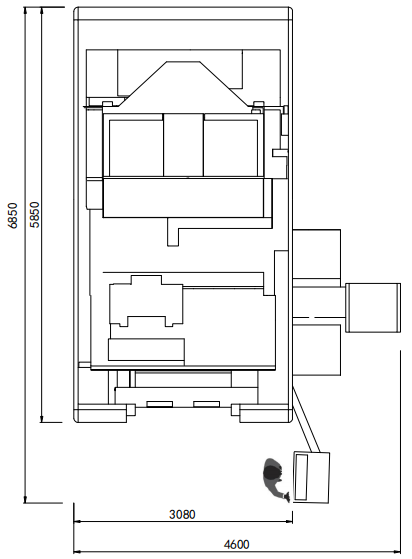

1. Disposition générale de la machine

Le centre d'usinage à cinq axes V5-1000A adopte une structure de portique stable, la colonne est fixée sur la base, la poutre se déplace longitudinalement le long de la colonne (direction Y), la plaque coulissante se déplace latéralement le long de la poutre (direction X) et le la poupée se déplace verticalement le long de la plaque coulissante (direction Z). L'établi adopte la structure de berceau à entraînement direct auto-développée, et divers indicateurs de performance ont atteint le niveau avancé international.

2. Système d'alimentation

Les axes X, Y et Z adoptent une rigidité ultra élevée, des guides linéaires à rouleaux de haute précision et des vis à billes hautes performances, avec un faible frottement dynamique et statique, une sensibilité élevée, de faibles vibrations à haute vitesse, aucun fluage à basse vitesse, un positionnement élevé. précision et excellentes performances du servomoteur.

Les servomoteurs des axes X, Y et Z sont connectés à des vis à billes de haute précision via des réducteurs de précision, avec une alimentation flexible, un positionnement précis et une précision de transmission élevée.

Le servomoteur de l'axe Z a une fonction de freinage. En cas de panne de courant, il peut automatiquement maintenir le frein pour maintenir fermement l'arbre du moteur afin qu'il ne puisse pas tourner, ce qui joue un rôle dans la protection de la sécurité.

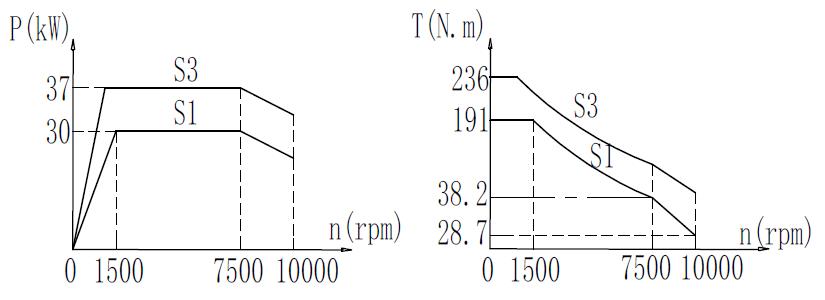

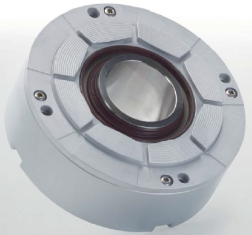

3. Broche électrique

La broche motorisée adopte la broche motorisée BT50 auto-développée (la broche motorisée HSKA100 est en option) et l'extrémité est équipée d'un joint de pulvérisation annulaire pour refroidir l'outil. Il présente les avantages d'une vitesse élevée, d'une haute précision, d'une réponse dynamique élevée, etc., et peut réaliser une régulation de vitesse en continu, un encodeur de haute précision intégré, peut obtenir un arrêt directionnel précis et un taraudage rigide.

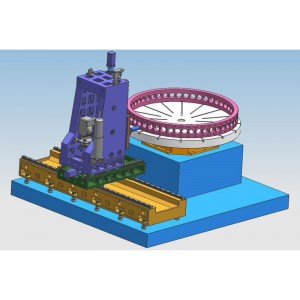

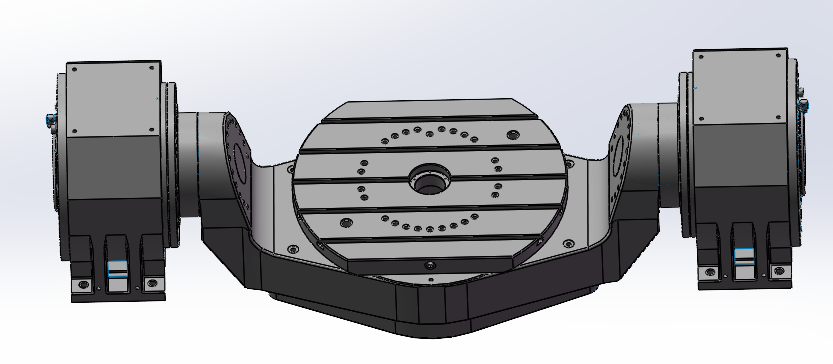

4. Plateau tournant

Le plateau tournant à berceau à entraînement direct à deux axes développé par nos soins est équipé d'un encodeur absolu de haute précision et est refroidi par un refroidisseur d'eau à température constante. Il présente les avantages d’une rigidité élevée, d’une haute précision et d’une réponse dynamique élevée. La table de travail adopte des fentes en T radiales de 5 à 18 mm et la charge autorisée est de 2 000 kg (uniformément répartie).

5. Magasin d'outils

Le magasin d'outils adopte le magasin d'outils servo à chaîne horizontale BT50, qui peut accueillir 30 outils.

6. Système de rétroaction en boucle entièrement fermée

Les axes linéaires X, Y, Z sont équipés d'une règle de réseau à valeur absolue HEIDENHAIN LC195S ; Les tables rotatives A et C sont équipées de codeurs angulaires à valeur absolue HEIDENHAIN RCN2310 pour réaliser un retour complet en boucle fermée de 5 axes d'alimentation, garantissant ainsi à la machine une haute précision et une rétention de haute précision.

7. Système de refroidissement et pneumatique

Équipé d'une pompe de refroidissement à grand débit et d'un réservoir d'eau pour fournir un refroidissement suffisant aux outils et aux pièces. La face d'extrémité de la poupée est équipée de buses de refroidissement, qui peuvent être contrôlées par le code M ou par le panneau de commande.

Équipé d'un refroidisseur d'eau pour un refroidissement à température constante, afin de garantir que la broche électrique et le plateau tournant à entraînement direct sont en bon état de fonctionnement et peuvent fonctionner efficacement pendant une longue période.

Le système pneumatique adopte des composants pneumatiques pour le filtrage et réalise les fonctions de nettoyage et de soufflage du trou conique de la broche, de protection du joint d'étanchéité à l'air du roulement de broche, et de soufflage et de nettoyage de la règle de grille.

8. Système de lubrification centralisé

Le bloc coulissant du rail de guidage et l'écrou de la vis à billes sont tous lubrifiés avec de la graisse fine, et la lubrification est assurée régulièrement et quantitativement pour assurer la précision et la stabilité de la vis à billes et du rail de guidage.

9. Système de lubrification au pétrole et au gaz

La broche électrique est équipée d'un dispositif de lubrification à l'huile et au gaz importé, qui peut entièrement lubrifier et refroidir la broche. Le capteur peut fournir une alarme de lubrification anormale, ce qui peut garantir efficacement que la broche peut fonctionner de manière stable à grande vitesse pendant une longue période.

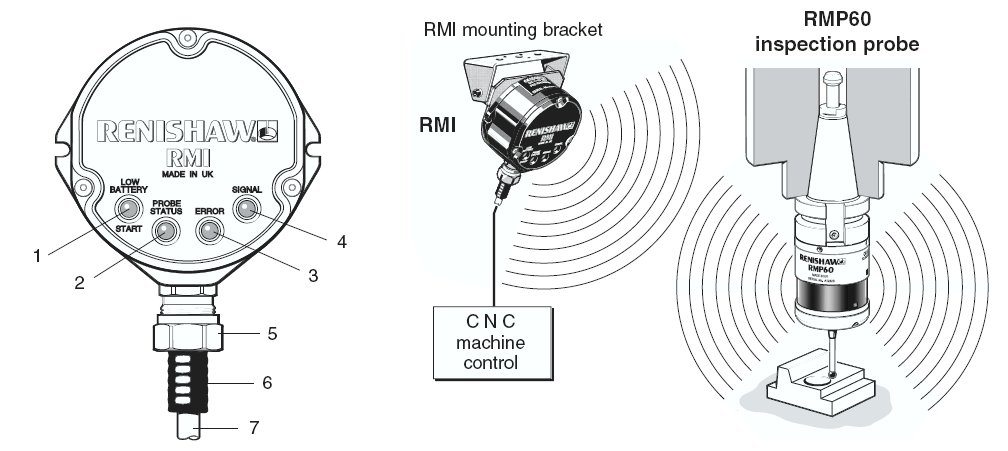

10. Système de mesure de pièces

La machine est équipée d'une sonde radio Renishaw RMP60, utilisée conjointement avec le récepteur RMI, la fréquence de travail est de 2400 MHz à 2483,5 MHz, la répétabilité unidirectionnelle de la mesure est inférieure ou égale à 1 um (vitesse de mesure de 480 mm/min, en utilisant un Stylet de 50 mm), et la température de fonctionnement applicable est de 5°C à 55°C.

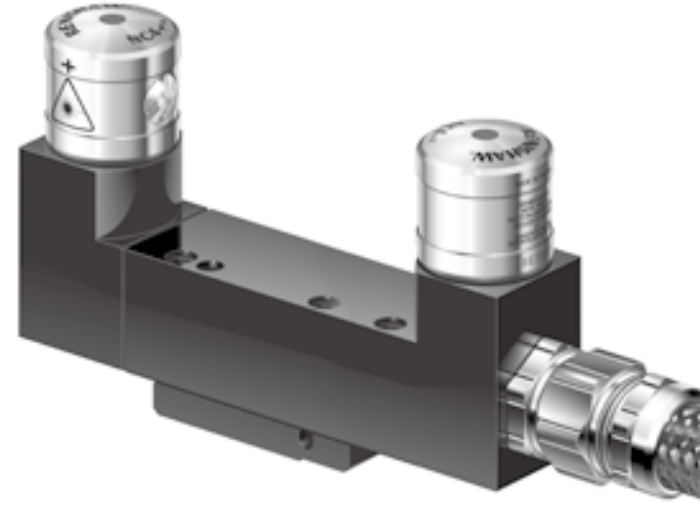

11. Système de mesure d'outils

La machine est équipée d'un régleur d'outils laser Renishaw NC4, la répétabilité des mesures est de ± 0,1 um et la température de travail est de 5 °C à 50 °C.

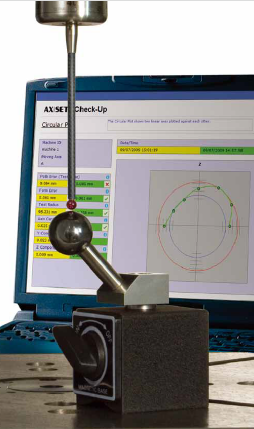

12. Fonction d'étalonnage de précision à cinq axes

La machine est équipée du kit de contrôle de ligne d'axe rotatif AxiSet Check-Up de Renishaw, associé au système de mesure de pièce RMP60, permettant aux utilisateurs de la machine de vérifier rapidement et précisément l'état des axes rotatifs et d'identifier les problèmes causés par des changements de température et d'humidité, des collisions de machine ou usure normale. problèmes, peut rapidement ajuster et localiser les contrôles de performances, comparer et surveiller l'évolution des machines complexes au fil du temps.

13. protection des machines

La machine adopte un capot de protection global entièrement fermé qui répond aux normes de sécurité pour éviter les éclaboussures de liquide de refroidissement et de copeaux, garantir un fonctionnement sûr et avoir une apparence agréable. La direction X de la machine est équipée d'un capot de protection blindé, qui peut protéger efficacement le rail de guidage et la vis à billes.

14. conditions de travail des machines

(1) Alimentation : courant alternatif triphasé 380 V ± 10 % 50 Hz ± 1 Hz.

(2) Température ambiante : 5℃-40℃

(3) Meilleure température : 20 ℃ ± 2 ℃

(4) Humidité relative : 20-75 %

(5) Pression de la source d'air : 6 ± 1 bar

(6) Débit de la source d'air : 500 L/min

15. Introduction des fonctions du système CNC

Configuration du système CNC Siemens 840Dsl.730

| Article

| Nom

| Remarques

|

| Fonctions du système | Équivalent d'impulsion minimum | Axe linéaire 0,001 mm, axe rotatif 0,001° |

| Avance par minute/tour | ||

| Avance et traversée rapide | ||

| Correction de l'avance 0 ~ 120 % | ||

| Limite de vitesse de broche | ||

| Coupe à vitesse constante de broche | ||

| Surveillance de broche | ||

| Correction de broche 50 ~ 120 % | ||

| Affichage de la vitesse de broche | ||

| CADRE | Réaliser la transformation du système de coordonnées et l'usinage en biseau | |

| Commutation du système de mesure directe/indirecte | ||

| Fonction d'anticipation ou fonction d'anticipation | ||

| Compensation d'erreur de pas de vis mère | ||

| Compensation des erreurs du système de mesure | ||

| Compensation d'erreur de quadrant | ||

| Compensation du jeu | ||

| Gestion des outils | ||

| Configuration matérielle | Nombre d'axes de contrôle | X, Y, Z, A, C cinq axes de coordonnées et un axe principal |

| Contrôle simultané du nombre d'axes | Liaison à cinq axes X, Y, Z, A, C | |

| nom de l'axe | X, Y, Z, A, C, SP | |

| moniteur | Écran LCD couleur 15", texte affiché en chinois/anglais | |

| Panneau de commande | Clavier CNC pleine fonction OP015 | |

| interface de communication homme-machine | TCU de configuration standard | |

| Panneau de commande des machines | Panneau de commande SINUMERIK MCP 483C PN, 50 touches mécaniques avec LED, avec PROFINET, interface Industrial Ethernet | |

| Unité de commande portative | ||

| Interface clavier standard | ||

| Interface Ethernet | Intégré sur NCU (fonction de mise en réseau d'atelier ouvert) | |

| Port USB | 3 x 0,5 A USB intégrés sur TCU | |

| Programme automate | PLC317-3PN/DP | |

| Fonction d'interpolation | Pause du flux | |

| coupe-fil | ||

| Coupe simultanée | ||

| Interpolation linéaire à trois coordonnées | ||

| Interpolation circulaire arbitraire à deux coordonnées | ||

| Interpolation hélicoïdale | ||

| Taraudage / Taraudage rigide | ||

| programmation | Chanfreinage/arrondi excessif | |

| éditeur de programme | Conforme à la norme DIN66025, avec des fonctionnalités de programmation en langage de haut niveau | |

| Programmation absolue ou incrémentale | ||

| Variable utilisateur, réglable | ||

| Sauts et branches de programme | ||

| programme de macros | ||

| Translation et rotation du système de coordonnées | ||

| Programmation et usinage simultanés | ||

| Instruction du programme pour revenir au point de référence | ||

| Programmation de contours et programmation de cycles fixes | ||

| Mise en miroir et mise à l'échelle | ||

| sélection de plan | ||

| Système de coordonnées de la pièce | ||

| Cycle fixe de perçage et de fraisage | ||

| Décalage zéro | ||

| bloquer la recherche | ||

| Recherche de numéro de programme | ||

| Édition en arrière-plan | ||

| protection du programme | ||

| Sélectionnez le programme par répertoire | ||

| Fonctions arithmétiques et trigonométriques | ||

| Comparaison et opérations logiques | ||

| Progiciel d'usinage à cinq axes | Transformation en cinq axes ; compensation d'outil à cinq axes ; fonction de rotation autour du centre de l'outil (RTCP) | |

| Fonction de protection de sécurité | Limites de zone d'usinage programmables | |

| Fonction de test du programme | ||

| arrêt d'urgence | ||

| Surveillance des limites logicielles | ||

| Surveillance des contours | ||

| Détection de collision de contour | ||

| Surveillance statique | ||

| Surveillance de la localisation | ||

| surveillance de la vitesse | ||

| Restrictions relatives aux zones de traitement | ||

| limite de couple | ||

| Fonctions de sécurité Surveillance horloge circuits de mesure, surchauffe, batterie, tension, mémoire, fins de course, surveillance ventilateurs | ||

| Méthode de fonctionnement | AUTOMATIQUE | |

| Réglage JOG (manuel) | ||

| Fonctionnement du volant | ||

| Saisie manuelle des données MDA | ||

| Diagnostic CN et API avec affichage de texte, économiseur d'écran | ||

| fonctionnement et affichage | Affichage de la fonction d'autodiagnostic | Y compris le mode REF, le mode incrémental (x1, x10, x100) |

| Affichage de l'emplacement actuel | ||

| Affichage graphique | ||

| affichage du programme | ||

| affichage d'erreur de programme | ||

| Affichage des erreurs de fonctionnement | ||

| Affichage de la vitesse de coupe réelle | ||

| Affichage du menu chinois et anglais | ||

| Affichage des informations d'alarme | ||

| Plusieurs jeux d'instructions de code M | ||

| Prise en charge du transfert de données du bus PROFINET | ||

| communication de données | Port USB | Les données CN, les données PLC et les programmes sont sauvegardés sur le disque U pour les données d'entrée et de sortie |

| Transfert de données Ethernet | Via l'interface Ethernet |

Paramètre principal

| Article | Caractéristiques | Unité | |||

| établi

| taille du bureau de travail | φ1000×800 | mm | ||

| charge maximale autorisée | 2000 | kg | |||

| Taille de la fente en T | 5×18 | 个×mm | |||

| traitement portée

| Axe X | 1150 | mm | ||

| Axe Y | 1300 | mm | |||

| Axe Z | 900 | mm | |||

| Axe A | -150~+130 | ° | |||

| Axe C | 360 | ° | |||

| Distance entre la face d'extrémité de la broche et la table de travail | Max. | 1080 | mm | ||

| Min. | 180 | mm | |||

| Broche

| Trou de cône | BT50 | |||

| Vitesse nominale | 1500 | tr/min | |||

| vitesse maximale | 10000 | ||||

| Couple de sortie S1/S6 | 191/236 | Nm | |||

| Puissance du moteur de broche S1/S6 | 30/37 | kW | |||

| Axe

| bouger vite | Axe X | 25 | m/min | |

| Axe Y | 25 | ||||

| Axe Z | 25 | ||||

| Vitesse maximale du plateau tournant | Axe A | 15 | tr/min | ||

| Axe C | 30 | tr/min | |||

| Puissance du moteur de l'axe X/Y/Z | 3.1/4.4/2 | kW | |||

| Axe A/C Puissance moteur | 6,3 *2/ 9,4 | kW | |||

| Axe A | Couple nominal | 4000×2 | Nm | ||

| Axe C | Couple nominal | 3000 | Nm | ||

| vitesse d'avance maximale | X/Y/Z | 25 | m/min | ||

| Climatisation | 15/30 | tr/min | |||

| Magasin d'outils

| Formulaire de magasin d'outils | horizontal | |||

| méthode de sélection des outils | Sélection bidirectionnelle de l'outil le plus proche | ||||

| Capacité du magasin d'outils | 30 | T | |||

| Longueur maximale de l'outil | 400 | mm | |||

| Poids maximum de l'outil | 20 | kg | |||

| Diamètre maximum de la tête de coupe | plein de couteaux | φ125 | mm | ||

| Outil vide adjacent | φ180 | mm | |||

| position précision | Norme exécutive | GB/T20957.4 (ISO10791-4) | |||

| Axe X/axe Y/axe Z | 0,008/0,008/0,008 | mm | |||

| Axe B/axe C | 8″/8″ | ||||

| répéter position précision | Axe X/axe Y/axe Z | 0,006/0,006/0,006 | mm | ||

| Axe B/axe C | 6″/6″ | ||||

| Poids de la machine | 33000 | kg | |||

| capacité électrique totale | 80 | KVA | |||

| taille du contour de la machine | 7420×4770×4800 | mm | |||

Liste de configuration

Standard

|

| 1. Composants principaux (y compris base, colonne, poutre, plaque coulissante, boîte de broche) |

| 2. Système d'alimentation à trois axes X, Y, Z | |

| 3. Platine tournante de type berceau AC1000 | |

| 4. Broche électrique | |

| 5. Système de contrôle électrique (y compris armoire électrique, module d'alimentation, module servo, PLC, panneau de commande, affichage, unité portative, climatiseur d'armoire électrique, etc.) | |

| 6. Système hydraulique | |

| 7. Système pneumatique | |

| 8. Système de lubrification centralisé | |

| 9. Refroidisseur d'eau | |

| 10. Convoyeur à copeaux, réservoir d'eau, collecteur de copeaux | |

| 11. Règle de grille | |

| 12. Capot de protection des rails | |

| 13. housse de protection globale de la machine | |

| 14. Système de mesure de pièces | |

| 15. Instrument de réglage des outils | |

| 16. Fonction d'étalonnage de précision à cinq axes | |

|

| 1. 1 certificat de conformité 2. Liste de colisage 1 exemplaire 3. 1 jeu de manuel de machine (version électronique) 4. Données de sauvegarde de la machine 1 ensemble (disque U) Manuel de diagnostic d'alarme 5.840D 1 jeu (version électronique)/guide de diagnostic 828D 1 exemplaire (version électronique) Manuel d'utilisation du fraisage 6.840D 1 exemplaire (version électronique)/Manuel d'utilisation 828D 1 exemplaire (version électronique) Manuel de programmation 840D 1 partie de base (version électronique) / Manuel de programmation 828D 1 (version électronique) |

| Article | Marques |

| Moteur et entraînement des axes X/Y/Z | Siemens, Allemagne |

| chaîne énergétique | igus allemagne |

| roulement à vis | Japon NSK/NACHI |

| Guides linéaires | Schneeberg, Allemagne |

| Magasin d'outils | Okada |

| réducteur | STÖBER, Allemagne |

| Lubrification centralisée | Japon |

| Vis à billes | SHUTON, Espagne |

| Composants pneumatiques | Japon SMC |

| Climatiseur d'armoire électrique | Chine |

| refroidisseur d'eau | Chine |

| règle de grille | HEIDENHAIN, Allemagne |

| Système de mesure de pièces | Renishaw, Royaume-Uni |

| Système de mesure d'outils | Renishaw, Royaume-Uni |

| Patrs avec machine | Caractéristiques | Quantité |

| Fer à repasser pour matelas |

| 8 ensembles |

| Boulons d'ancrage |

| 8 ensembles |

| anneaux | M30 | 2 pièces |

| anneaux | M36 | 2 pièces |

| bretelles |

| 1 ensemble |

| Clé Allen | 10 | 1 |

| Clé Allen | 12 | 1 |

| Clé Allen | 14 | 1 |

| Clé Allen | 19 | 1 |

| Montage sur l'axe Z |

| 1 |

| Montage sur l'axe X |

| 1 |

| Fixation de l'axe Y |

| 1 |

Merci de votre attention !