BOSM - Contre-perceuse et aléseuse horizontale

1. Utilisation de l’équipement :

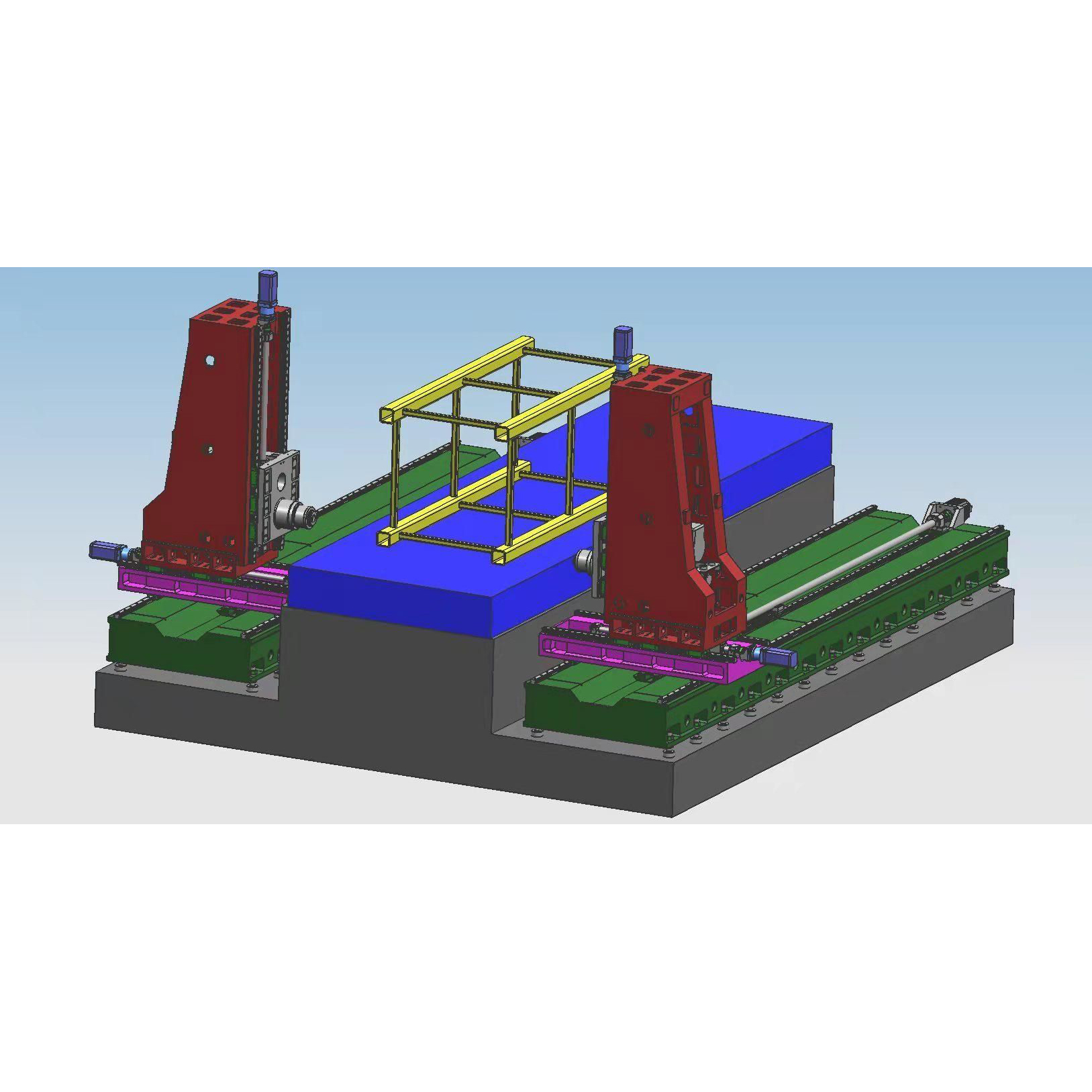

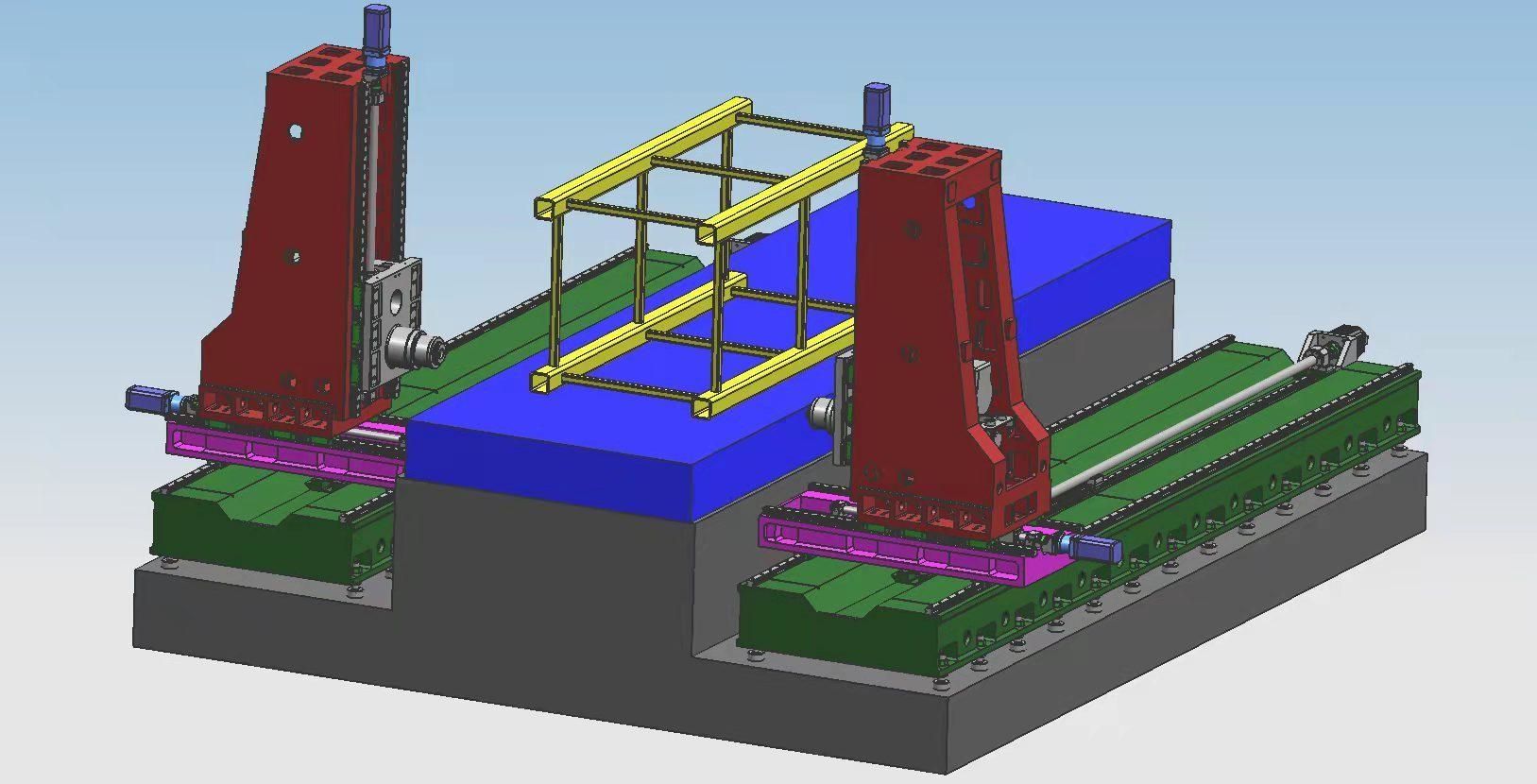

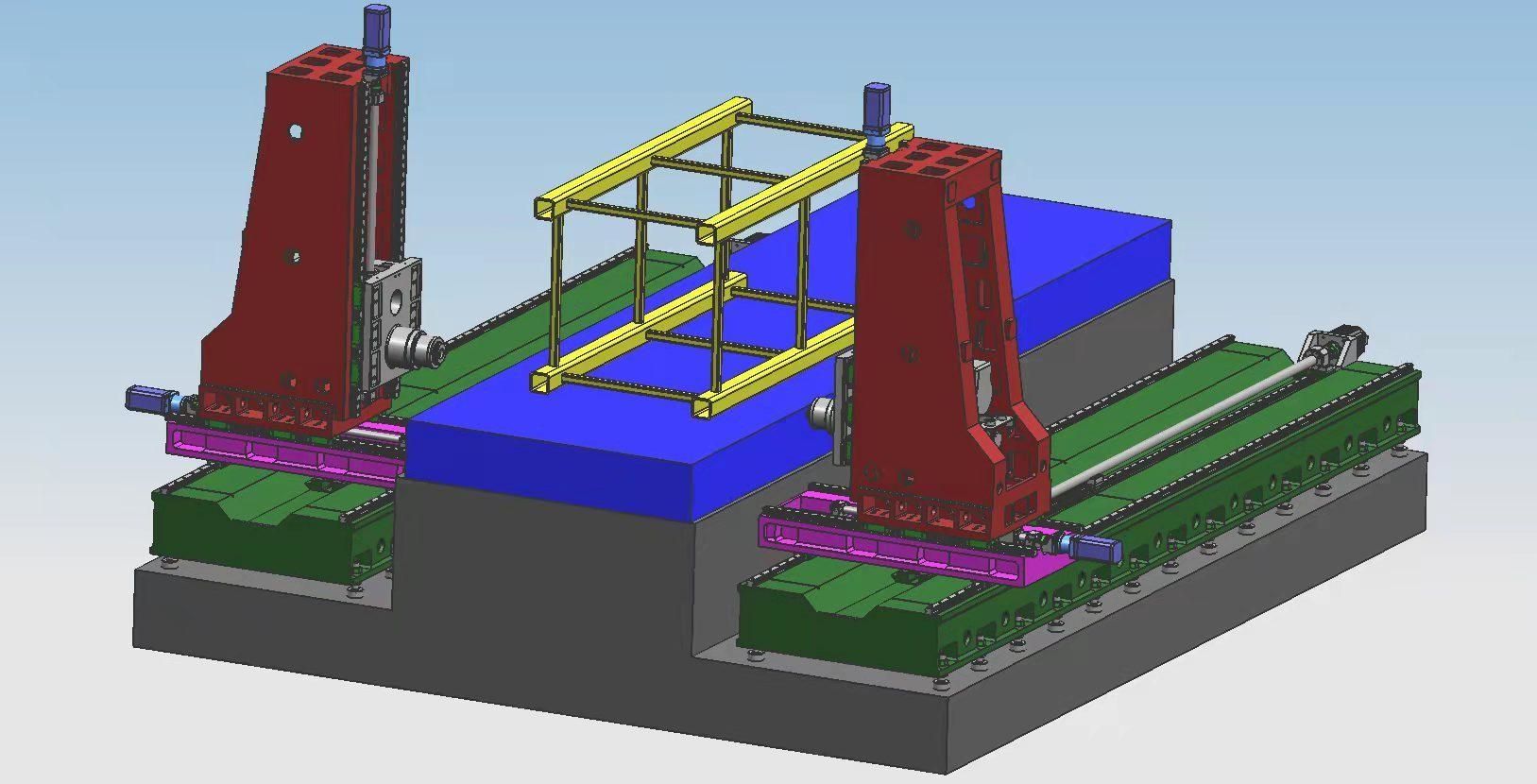

La contre-perceuse et aléseuse horizontale BOSM est une machine spéciale permettant à votre entreprise de traiter les capuchons de grues à tour. La machine est équipée de 2 ensembles de têtes motrices de perçage et d'alésage horizontaux, qui peuvent réaliser le perçage, le fraisage et l'alésage de pièces dans la plage de course efficace. Découpe et autres traitements, la vitesse de positionnement de l'équipement est rapide, la précision du traitement est élevée et l'efficacité du traitement est élevée.

2. Caractéristiques de la structure de l'équipement :

2. 1. Principaux composants duMachine

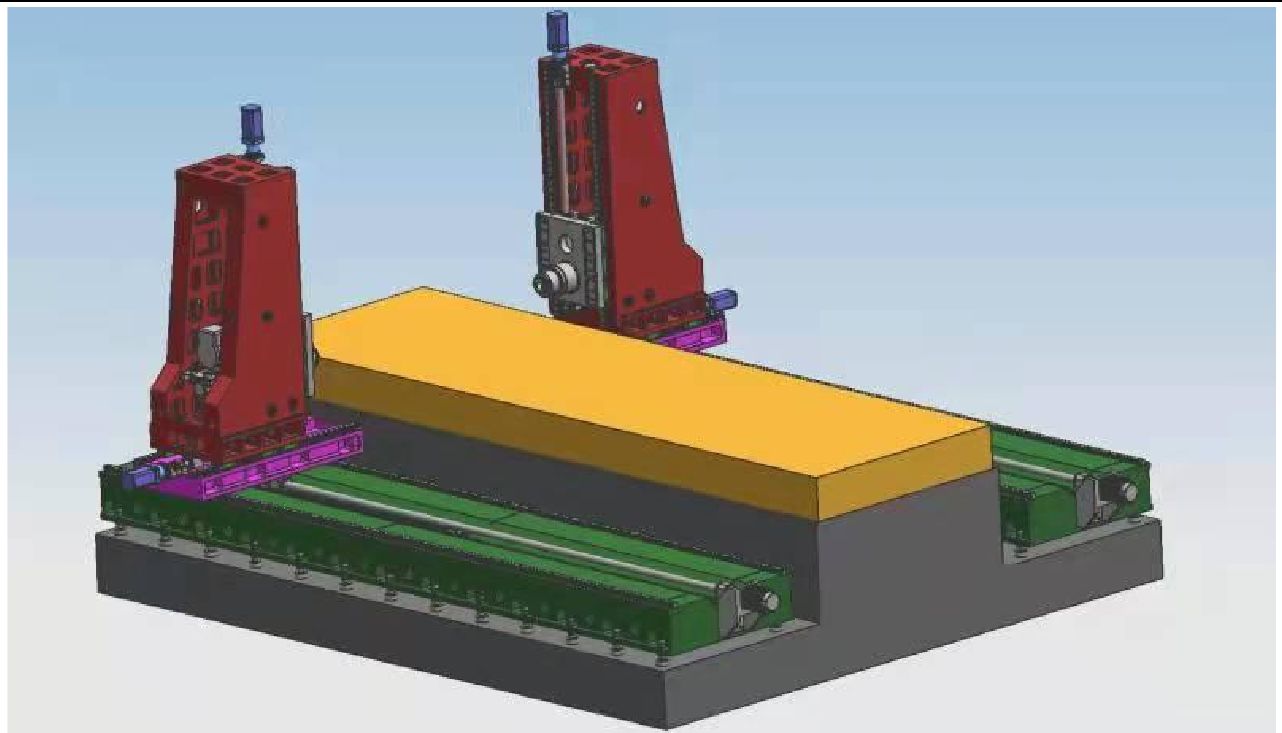

Les principaux composants de la machine : lit, table de travail, colonnes gauche et droite, selles, vérins, etc., les grandes pièces sont constituées de moulage en sable de résine, de fonte grise 250 de haute qualité, recuites dans une fosse à sable chaude → vieillissement par vibration → chaud recuit au four → vieillissement par vibration → usinage grossier → vieillissement par vibration → recuit au four → vieillissement par vibration → finition pour éliminer complètement la contrainte négative des pièces et maintenir les performances des pièces stables. L'établi de l'équipement est fixe et les têtes motrices des deux côtés peuvent se déplacer dans les directions avant et arrière de la base ; la machine a des fonctions telles que le perçage, l'alésage, le fraisage, le taraudage, etc. La méthode de refroidissement de l'outil est le refroidissement interne et le refroidissement externe. La machine contient 5 axes d'alimentation, 2 têtes de coupe, qui peuvent être synchronisées avec 5 axes en même temps, ou peuvent être à simple effet. La direction axiale de la machine et de la tête motrice est indiquée dans la figure ci-dessous.

2. 2 La structure principale de la partie d'alimentation de la transmission axiale

2.2.1 Axe X : La tête motrice effectue un mouvement alternatif latéralement le long du rail de guidage de la base.

Entraînement de l'axe X1 : un servomoteur AC et un réducteur planétaire de haute précision sont utilisés pour entraîner la tête motrice à travers la vis à billes afin de réaliser le mouvement linéaire de l'axe X.

Transmission à 2 axes : un servomoteur à courant alternatif et un réducteur planétaire de haute précision sont utilisés pour entraîner la tête motrice via une transmission à vis à billes afin de réaliser un mouvement linéaire sur l'axe X.

Forme de rail de guidage : deux rails de guidage linéaires de précision à haute résistance sont carrelés sur la base élargie.

2.2 Axe Y1 : La tête motrice effectue un mouvement alternatif de haut en bas sur la colonne.

Entraînement de l'axe Y1 : adoptez un servomoteur AC pour entraîner à travers la vis à billes afin de réaliser un mouvement linéaire de l'axe Y1. Forme de rail de guidage : 4 pièces de rails de guidage linéaires de type 45.

2.2.3 Axe Y2 : La tête motrice effectue un mouvement alternatif de haut en bas sur la colonne.

Transmission de l'axe Y2 : le servomoteur AC est utilisé pour entraîner une vis à billes afin de réaliser un mouvement linéaire de l'axe Y1.

Forme de rail de guidage : 4 pièces de rails de guidage linéaires de type 45.

2.2.4 Axe Z1 : La tête motrice effectue un mouvement de va-et-vient sur la selle.

Transmission de l'axe Z1 : un servomoteur AC et un réducteur planétaire de haute précision sont utilisés pour entraîner le mouvement à travers la vis à billes afin de réaliser le mouvement linéaire de l'axe Z1.

2.2.5 Axe Z2 : La tête motrice effectue un mouvement de va-et-vient sur la selle.

Transmission sur l'axe Z2 : un servomoteur AC et un réducteur planétaire de haute précision sont utilisés pour entraîner le mouvement à travers la vis à billes afin de réaliser un mouvement linéaire sur l'axe Z2.

2.3. Élimination des copeaux et refroidissement

Des convoyeurs de copeaux à chaîne plate sont installés des deux côtés sous l'établi, et les copeaux de fer peuvent être déchargés dans le convoyeur de copeaux à l'extrémité pour réaliser une production civilisée. Il y a une pompe de refroidissement dans le réservoir de liquide de refroidissement du convoyeur à copeaux, qui peut être utilisée pour le refroidissement interne + le refroidissement externe de l'outil pour garantir les performances et la durée de vie de l'outil, et le liquide de refroidissement peut être recyclé.

3. Système de commande numérique entièrement numérique :

3.1. Avec la fonction de bris de copeaux, le temps de bris de copeaux et le cycle de bris de copeaux peuvent être définis sur l'interface homme-machine.

3.2. Avec la fonction de levage d'outil, la distance de levage de l'outil peut être réglée sur l'interface homme-machine. Lorsque la distance est atteinte, l'outil sera soulevé rapidement, puis les copeaux seront jetés, puis avanceront rapidement vers la surface de forage et seront automatiquement convertis en travail.

3.2. Le boîtier de commande de fonctionnement centralisé et l'unité portative adoptent un système de contrôle numérique et sont équipés d'une interface USB et d'un écran LCD à cristaux liquides. Afin de faciliter la programmation, le stockage, l'affichage et la communication, l'interface d'exploitation dispose de fonctions telles que le dialogue homme-machine, la compensation d'erreur et l'alarme automatique.

3.2.. L'équipement a pour fonction de prévisualiser et de réinspecter la position du trou avant le traitement, et l'opération est très pratique.

4. Lubrification automatique

Les paires de rails de guidage linéaires de précision de la machine, les paires de vis à billes de précision et autres paires de mouvements de haute précision sont équipées de systèmes de lubrification automatique. La pompe de lubrification automatique produit de l'huile sous pression et la chambre d'huile de lubrification quantitative entre dans l'huile. Lorsque la chambre à huile est remplie d'huile et que la pression du système atteint 1,4 ~ 1,75 MPa, le pressostat du système est fermé, la pompe s'arrête et la vanne de décharge est déchargée en même temps. Lorsque la pression d'huile sur la route descend en dessous de 0,2 MPa, le lubrificateur quantitatif commence à remplir le point de lubrification et effectue un remplissage d'huile. Grâce à la quantité précise d'huile fournie par le graisseur quantitatif et à la capacité de détecter la pression du système, l'alimentation en huile est fiable et garantit la présence d'un film d'huile sur la surface de chaque paire cinématique, ce qui réduit la friction et l'usure et évite les dommages. à la structure interne causée par une surchauffe. , pour assurer la précision et la durée de vie de la Machine.

5. Machineenvironnement d'utilisation :

Alimentation : Triphasé AC380V±10%, 50Hz±1 Température ambiante : -10°~ 45°

6. Critères d'acceptation :

JB/T10051-1999 « Spécifications techniques générales pour le système hydraulique des machines de découpe de métaux »

7. Paramètres techniques:

| Modèle | 2050-5Z | |

| Taille maximale de la pièce à usiner | Longueur × largeur × hauteur (mm) | 5000×2000×1500 |

| taille du bureau de travail | Longueur X Largeur (mm) | 5000*2000 |

| Déplacement dans le sens de la base de la tête motrice | Déplacement d'avant en arrière (mm) | 5000 |

| Tête motorisée de haut en bas | Course de haut en bas du vérin (mm) | 1500 |

|

Tête motrice de forage à vérin horizontal Tête motrice 1 2 | Quantité (2 pièces) | 2 |

| Cône de broche | BT50 | |

| Diamètre de perçage (mm) | Φ2-Φ60 | |

| Diamètre de taraudage (mm) | M3-M30 | |

| Vitesse de broche (tr/min) | 30~3000 | |

| Puissance du moteur de broche servo (kw) | 22*2 | |

| Course gauche et droite (mm) | 600 | |

| Précision de positionnement bidirectionnel | 300mm*300mm | ±0,025 |

| Précision de positionnement répétée bidirectionnelle | 300mm*300mm | ±0,02 |