Fraiseuse à tête opposée BOSM -5020-5Z

1. Utilisation du matériel :

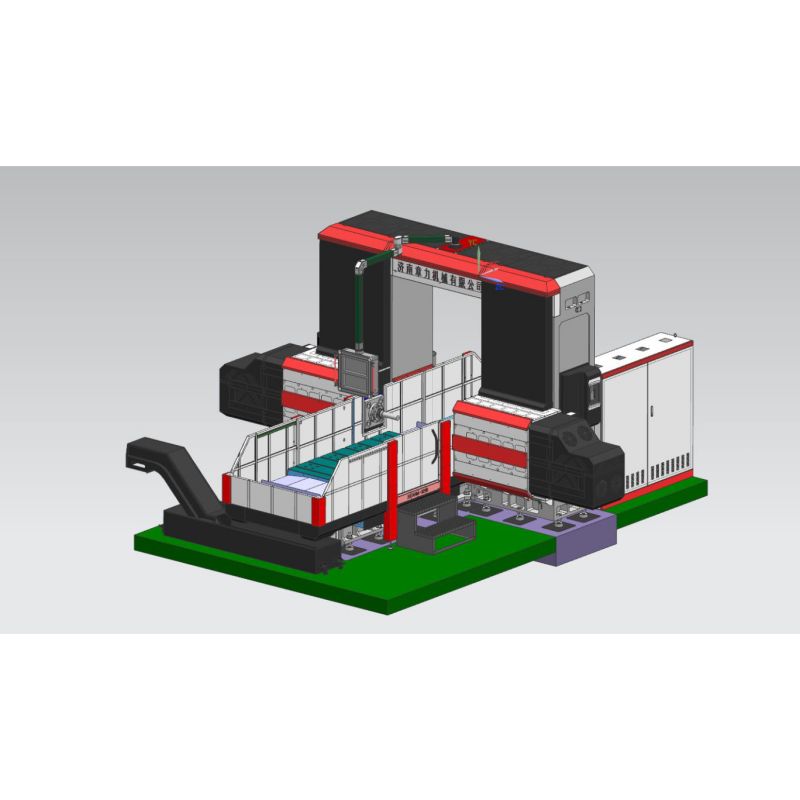

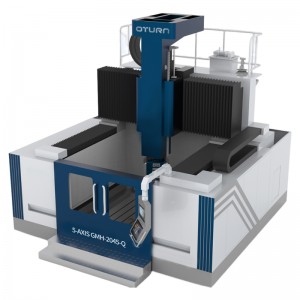

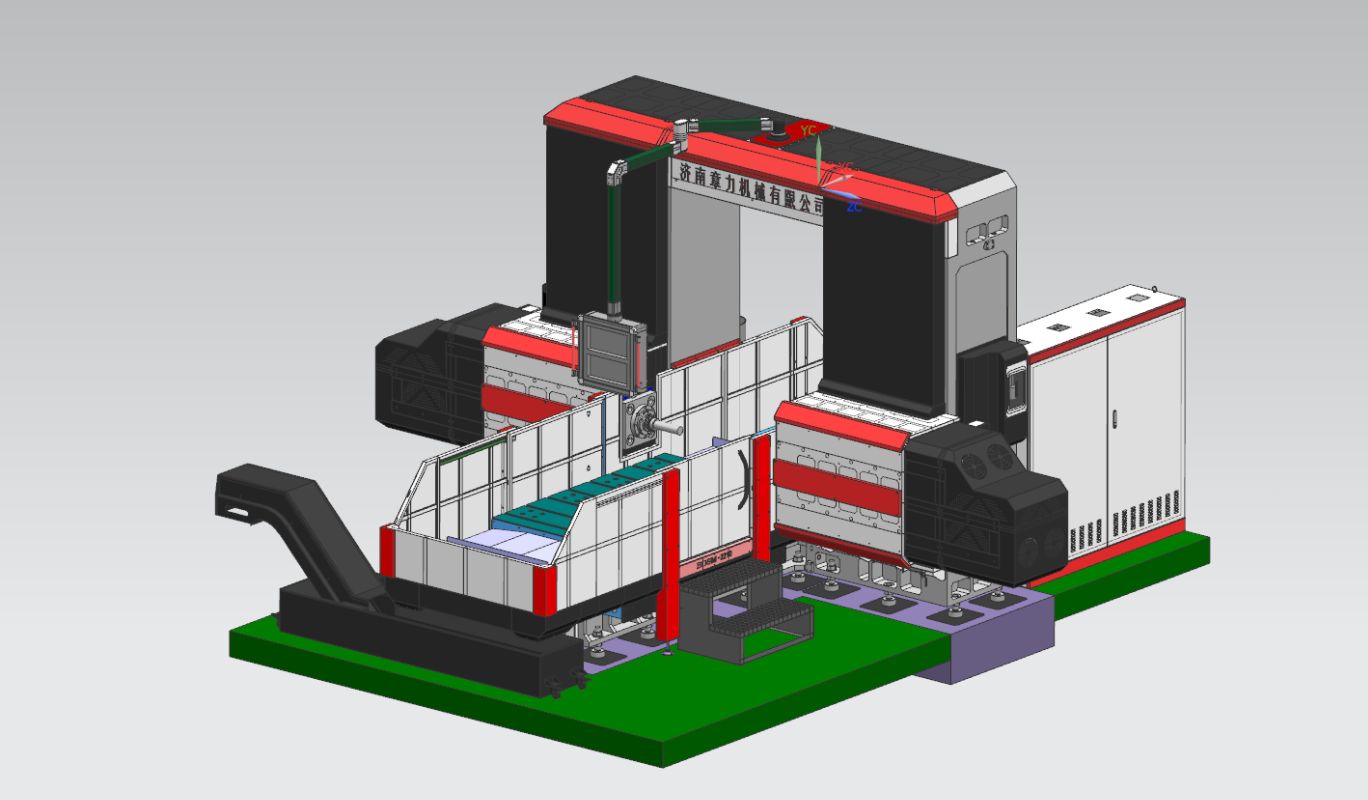

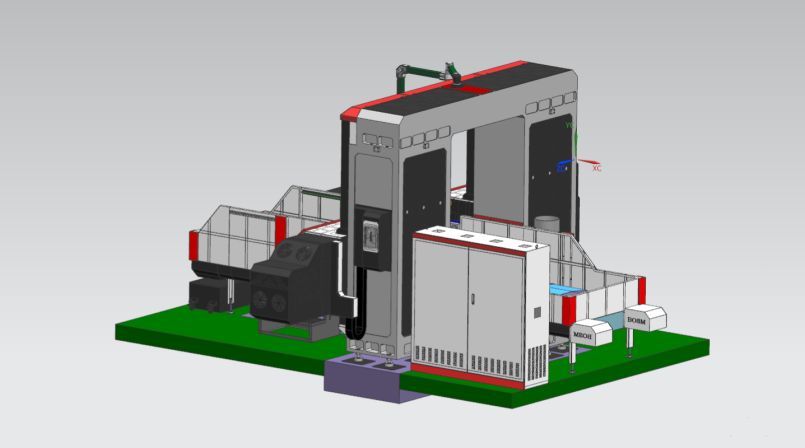

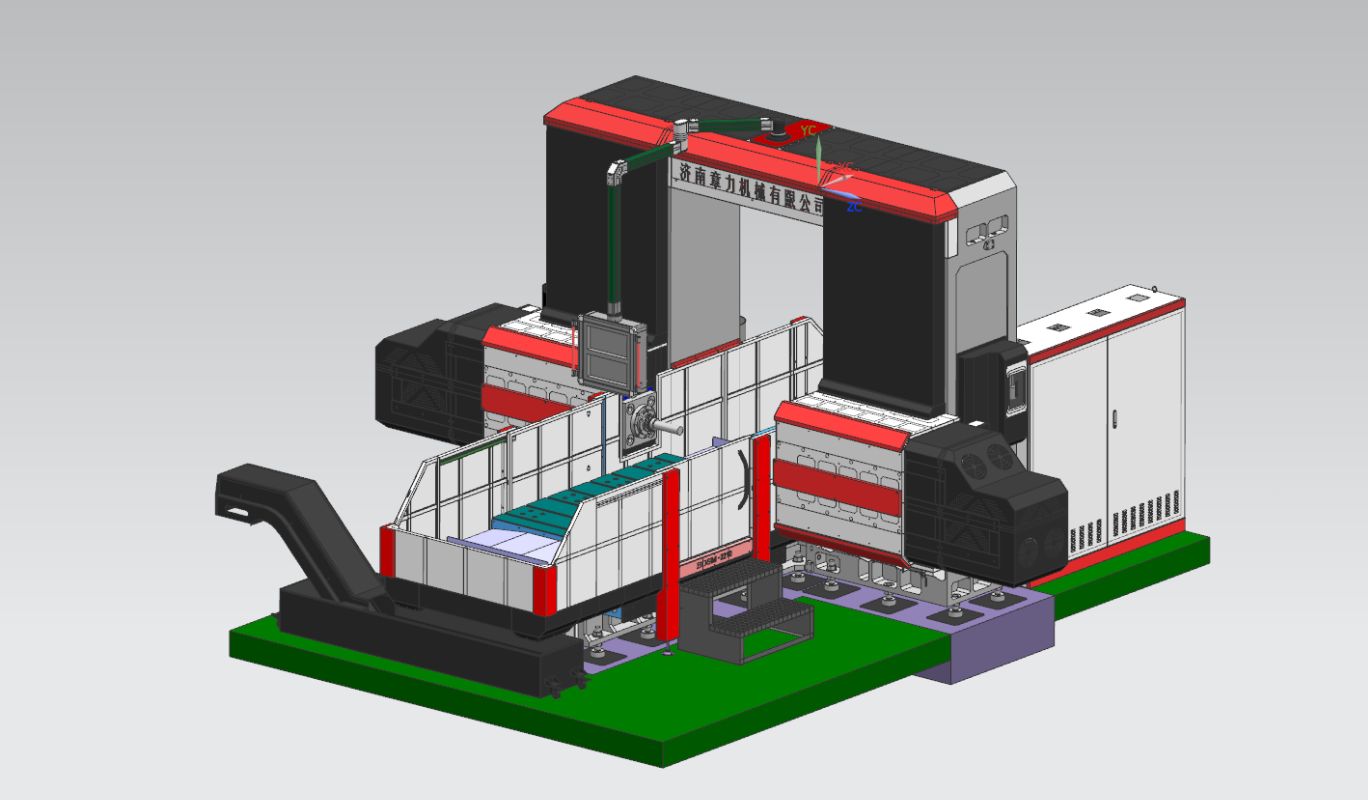

L'aléseuse et fraiseuse tête-à-tête mobile à double colonne d'établi CNC BOSM-5020-5Z est une machine spéciale pour les pièces symétriques de machines d'ingénierie. La machine est équipée d'un établi mobile spécial et de deux ensembles de vérins horizontaux, qui peuvent réaliser le perçage, le fraisage, l'alésage et d'autres traitements de la pièce dans la plage de course effective, la pièce peut être traitée sur place en même temps (pas besoin de serrage secondaire), vitesse de chargement et de déchargement rapide, vitesse de positionnement rapide, précision de traitement élevée et efficacité de traitement élevée.

2. Structure de l'équipement :

2.1. Principaux composants de la machine

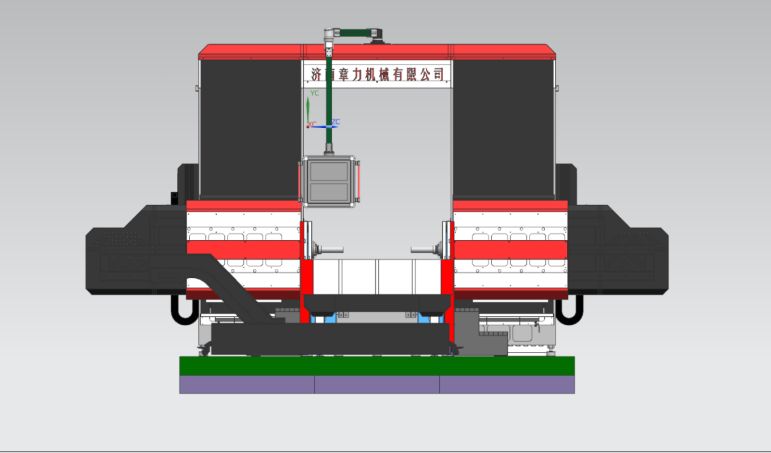

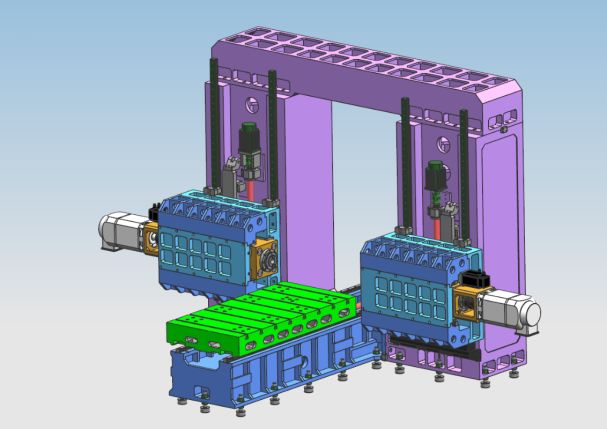

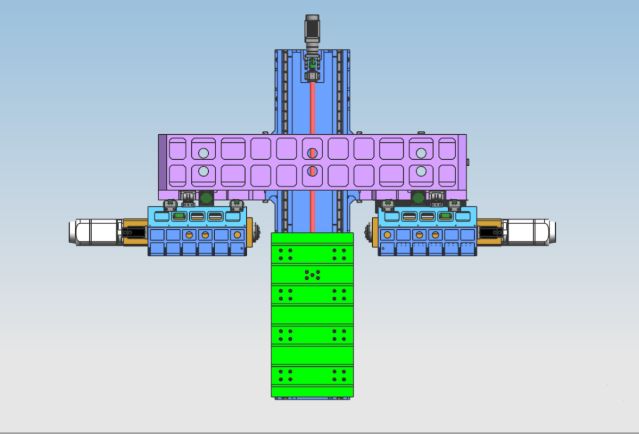

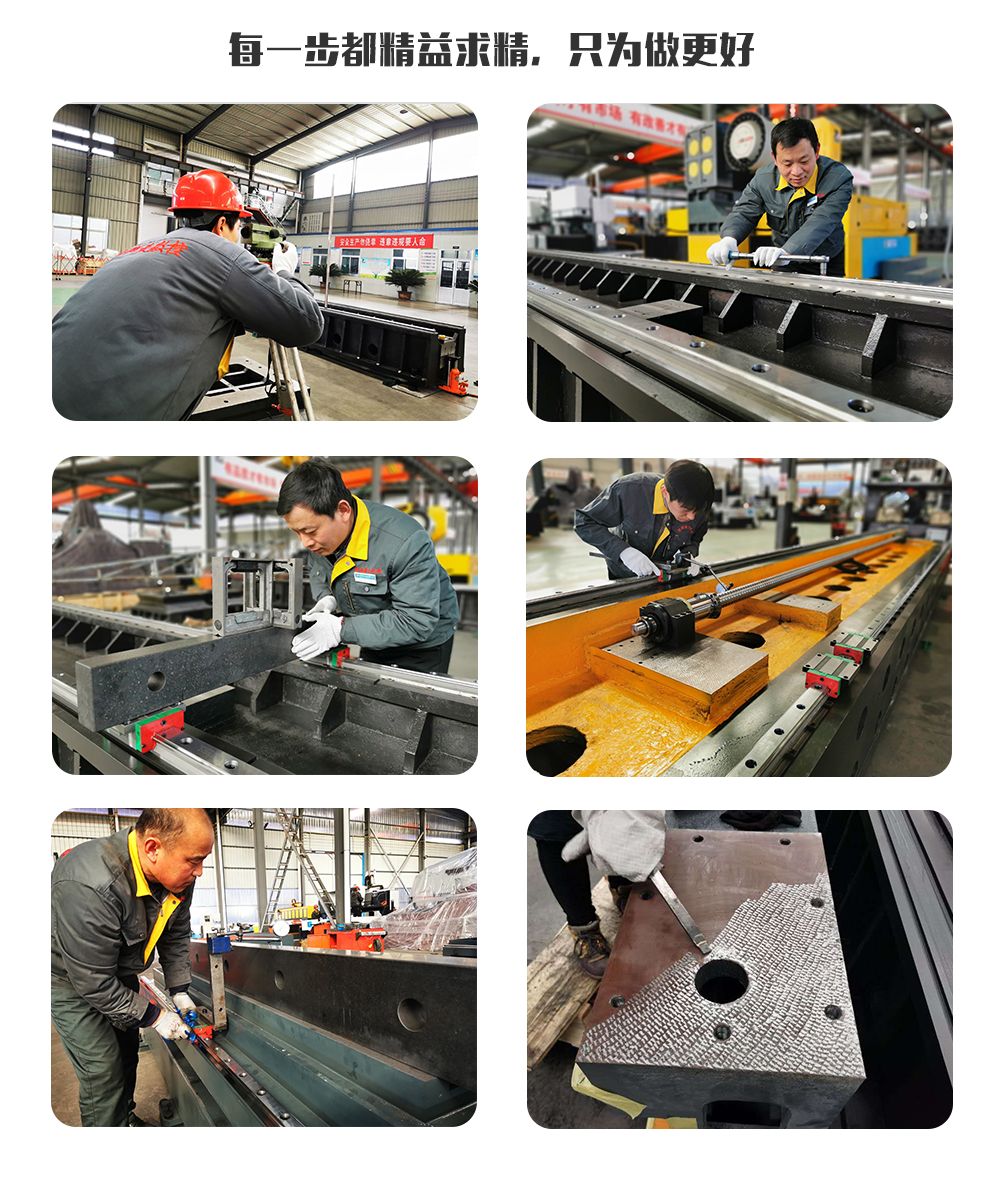

Le lit, l'établi, les colonnes gauche et droite, les poutres, les poutres de liaison du portique, les selles, les vérins, etc., sont tous fabriqués à partir de moulage au sable de résine, de fonte grise 250 de haute qualité, recuits dans une sablière chaude → vieillissement par vibration → recuit au four → Vieillissement par vibration → usinage brut → vieillissement par vibration → recuit au four → vieillissement par vibration → finition, élimine complètement la contrainte négative des pièces et maintient les performances des pièces stables. Le lit fixe, les colonnes gauche et droite, le portique et l'établi se déplacent ; la machine a des fonctions de fraisage, d'alésage, de découpe, de perçage, de fraisage, de taraudage et d'autres fonctions, la méthode de refroidissement de l'outil est un refroidissement externe, la machine contient 5 axes d'alimentation, qui peuvent réaliser une liaison à 4 axes, une action unique à 5 axes, 2 têtes motrices , l'axe de la machine et la tête motrice sont illustrés dans la figure ci-dessous.

2.2. La structure principale de la partie d'alimentation de la transmission axiale

2.2.1. Axe X : La table de travail effectue un mouvement de va-et-vient latéralement le long du rail de guidage du lit fixe.

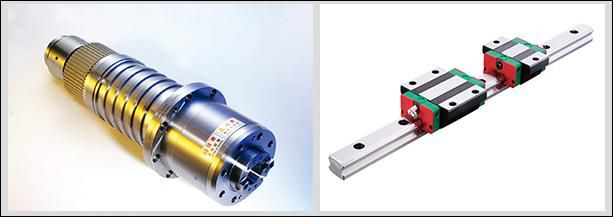

Transmission sur l'axe X : un servomoteur AC et un réducteur planétaire de haute précision sont utilisés pour entraîner la table de travail via une transmission à vis à billes afin de réaliser un mouvement linéaire sur l'axe X.

Forme de rail de guidage : posez deux rails de guidage linéaires de précision à haute résistance

Axe 2.2.2.Y1 : La tête motrice et un vérin sont installés verticalement sur le côté avant de la colonne et effectuent un mouvement de va-et-vient à gauche et à droite le long du rail de guidage de la colonne.

Transmission de l'axe Y1 : le servomoteur AC est utilisé pour entraîner la vis à billes afin de faire bouger la selle et de réaliser le mouvement linéaire de l'axe Y1.

Forme de rail de guidage : 4 pièces de rails de guidage linéaires de type 45.

Axe 2.2.3.Y2 : Le deuxième vérin de la tête motrice est installé verticalement sur le côté avant de la colonne et effectue un mouvement de va-et-vient à gauche et à droite le long du rail de guidage de la colonne.

Transmission de l'axe Y2 : le servomoteur AC est utilisé pour entraîner la vis à billes afin d'entraîner le mouvement de la selle afin de réaliser le mouvement linéaire de l'axe Y1.

Forme de rail de guidage : 4 pièces de rails de guidage linéaires de type 45

2.2.4. Axe Z1 : la selle coulissante de la tête motrice est installée verticalement sur le côté avant de la colonne droite et effectue un mouvement de va-et-vient de haut en bas le long du rail de guidage de la colonne.

Transmission sur l'axe Z1 : un servomoteur AC et un réducteur planétaire de haute précision sont utilisés pour entraîner le vérin à se déplacer à travers la vis à billes afin de réaliser un mouvement linéaire sur l'axe Z1.

Forme de rail de guidage : 2 rails de guidage linéaires de type 65

Axe 2.2.5.Z2 : La selle coulissante de la tête motrice est installée verticalement sur le côté avant de la colonne droite et effectue un mouvement de va-et-vient de haut en bas le long du rail de guidage de la colonne.

Transmission sur l'axe Z1 : un servomoteur AC et un réducteur planétaire de haute précision sont utilisés pour amener le vérin à se déplacer à travers la vis à billes afin de réaliser un mouvement linéaire sur l'axe Z2.

Forme de rail de guidage : 2 rails de guidage linéaires de type 65

Colonne de moulage HT250 de haute qualité, 2 pièces de rails de guidage linéaires robustes de type 65

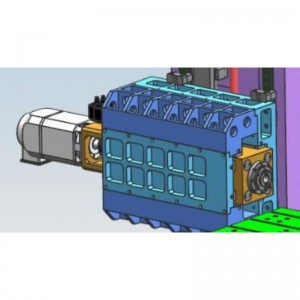

La tête motrice d'alésage et de fraisage (y compris la tête motrice 1 et 2) est un vérin carré composé, et la direction de déplacement est guidée par 4 rails de guidage à rouleaux linéaires. Le variateur utilise un servomoteur AC pour entraîner la paire de vis à billes de précision. La machine est équipée d'une barre de bilan d'azote. , Réduisez la capacité portante de la tête de la machine sur la vis et le servomoteur. Le moteur de l'axe Z dispose d'une fonction de freinage automatique. En cas de panne de courant, le frein automatique maintiendra fermement l'arbre du moteur afin qu'il ne puisse pas tourner. Lors du travail, lorsque le foret ne touche pas la pièce, il avance rapidement ; lorsque le foret touche la pièce à usiner, il passe automatiquement en alimentation de travail. Lorsque le foret pénètre dans la pièce, il passe automatiquement en rembobinage rapide ; lorsque l'extrémité du foret quitte la pièce et atteint la position définie, il se déplace vers la position du trou suivant pour réaliser une circulation automatique. Et il peut réaliser les fonctions de perçage de trous borgnes, de fraisage, de chanfreinage, de bris de copeaux, d'élimination automatique des copeaux, etc., ce qui améliore la productivité du travail.

La tête motrice du vérin carré composé d'une course de 500 mm utilise des guides linéaires au lieu des inserts traditionnels pour améliorer considérablement la précision du guidage tout en conservant la rigidité du vérin carré.

2.3. Élimination des copeaux et refroidissement

Des convoyeurs de copeaux en spirale et à chaîne plate sont installés des deux côtés sous l'établi, et les copeaux peuvent être automatiquement transportés vers le convoyeur de copeaux à l'extrémité via deux étapes de plaques en spirale et en chaîne pour réaliser une production civilisée. Il y a une pompe de refroidissement dans le réservoir de liquide de refroidissement du convoyeur à copeaux, qui peut être utilisée pour le refroidissement externe de l'outil afin de garantir les performances et la durée de vie de l'outil, et le liquide de refroidissement peut être recyclé.

3. Système de commande numérique entièrement numérique :

3.1. Avec la fonction de bris de copeaux, le temps de bris de copeaux et le cycle de bris de copeaux peuvent être définis sur l'interface homme-machine.

3.2. Equipé de la fonction de levage de l'outil, la distance de levage de l'outil peut être réglée sur l'interface homme-machine. Lorsque la distance est atteinte, l'outil est soulevé rapidement, puis les copeaux sont jetés, puis ils sont acheminés rapidement vers la surface de perçage et automatiquement convertis en travail.

3.3. Le boîtier de commande de fonctionnement centralisé et l'unité portative adoptent un système de commande numérique et sont équipés d'une interface USB et d'un écran LCD à cristaux liquides. Afin de faciliter la programmation, le stockage, l'affichage et la communication, l'interface d'exploitation dispose de fonctions telles que le dialogue homme-machine, la compensation d'erreur et l'alarme automatique.

3.4. L'équipement a pour fonction de prévisualiser et de réinspecter la position du trou avant le traitement, et l'opération est très pratique.

4. Lubrification automatique

Les paires de rails de guidage linéaires de précision de la machine, les paires de vis à billes de précision et autres paires de mouvements de haute précision sont équipées de systèmes de lubrification automatique. La pompe de lubrification automatique produit de l'huile sous pression et la chambre d'huile de lubrification quantitative entre dans l'huile. Une fois la chambre à huile remplie d'huile, lorsque la pression du système atteint 1,4-1,75 MPa, le pressostat du système est fermé, la pompe s'arrête et la vanne de décharge se décharge en même temps. Lorsque la pression d'huile sur la route descend en dessous de 0,2 MPa, le lubrificateur quantitatif commence à remplir le point de lubrification et effectue un remplissage d'huile. Grâce à l'alimentation en huile précise de l'injecteur d'huile quantitatif et à la détection de la pression du système, l'alimentation en huile est fiable, garantissant la présence d'un film d'huile sur la surface de chaque paire cinématique, réduisant ainsi la friction et l'usure et empêchant les dommages à la structure interne causée par la surchauffe. , pour assurer la précision et la durée de vie de la Machine. Par rapport à la paire de rails de guidage coulissants, la paire de rails de guidage linéaires roulants utilisée dans cette machine présente une série d'avantages :

①La sensibilité au mouvement est élevée, le coefficient de frottement du rail de guidage roulant est faible, seulement 0,0025 ~ 0,01, et la puissance motrice est considérablement réduite, ce qui n'équivaut qu'à 1/10 des machines ordinaires.

② La différence entre le frottement dynamique et statique est très faible et les performances de suivi sont excellentes, c'est-à-dire que l'intervalle de temps entre le signal de conduite et l'action mécanique est extrêmement court, ce qui favorise l'amélioration de la vitesse de réponse et de la sensibilité de le système de commande numérique.

③Il convient au mouvement linéaire à grande vitesse et sa vitesse instantanée est environ 10 fois supérieure à celle des rails de guidage coulissants.

④ Il peut réaliser un mouvement sans interruption et améliorer la rigidité du mouvement du système mécanique.

⑤ Produit par des fabricants professionnels, il présente une haute précision, une bonne polyvalence et un entretien facile.

5.Inspection laser à trois axes :

Chaque machine de Bosman est calibrée par l'interféromètre laser de la société RENISHAW au Royaume-Uni pour inspecter et compenser avec précision l'erreur de pas, le jeu, la précision de positionnement, la précision de positionnement répété, etc., afin de garantir la stabilité dynamique et statique et la précision de traitement du machine . Inspection du Ballbar Chaque machine utilise un ballbar de la société britannique RENISHAW pour calibrer la précision du cercle réel et la précision géométrique de la machine, et mener des expériences de coupe circulaire en même temps pour garantir la précision de l'usinage 3D et la précision circulaire de la machine.

6. Environnement d'utilisation de la machine :

6.1. Exigences en matière d’environnement d’utilisation de l’équipement

Le maintien d’un niveau constant de température ambiante est un facteur essentiel pour un usinage de précision.

(1) Les exigences de température ambiante disponibles sont de -10 °C à 35 °C. Lorsque la température ambiante est de 20 °C, l'humidité doit être de 40 % à 75 %.

(2) Afin de maintenir la précision statique de la machine dans la plage spécifiée, la température ambiante optimale doit être comprise entre 15 °C et 25 °C et la différence de température ne doit pas dépasser ±2 °C/24 h.

6.2. Tension d'alimentation : 3 phases, 380 V, dans la plage de fluctuation de tension de ± 10 %, fréquence d'alimentation : 50 Hz.

6.3. Si la tension dans la zone d'utilisation est instable, la Machine doit être équipée d'une alimentation électrique stabilisée pour assurer le fonctionnement normal de la Machine.

6.4. La machine doit avoir une mise à la terre fiable : le fil de terre est un fil de cuivre, le diamètre du fil ne doit pas être inférieur à 10 mm² et la résistance de mise à la terre doit être inférieure à 4 ohms.

6.5. Afin de garantir les performances de fonctionnement normales de l'équipement, si l'air comprimé de la source d'air ne peut pas répondre aux exigences de la source d'air, un ensemble de dispositifs de purification de la source d'air (déshumidification, dégraissage, filtrage) doit être ajouté avant l'entrée d'air. de la Machine.

6.6. Gardez l'équipement à l'écart de la lumière directe du soleil, des sources de vibrations et de chaleur, des générateurs haute fréquence, des machines à souder électriques, etc., afin d'éviter une défaillance de la production de la machine ou une perte de précision de la machine.

7.Paramètres techniques :

| Modèle | 5020-5Z | |

| Taille maximale de la pièce à usiner | Longueur × largeur × hauteur (mm) | 5000×2000×2500 |

| Avance maximale du portique | Largeur (mm) | 2300 |

| taille du bureau de travail | Longueur X Largeur (mm) | 5000*2000 |

| Voyage à table | L'établi se déplace d'avant en arrière (mm) | 5000 |

| Double vérin de haut en bas | Course de haut en bas du vérin (mm) | 2500 |

| Tête de forage à vérin horizontal, tête motrice un deux | Quantité (2) | 2 |

| Tête de forage à vérin horizontal, tête motrice un deux | Cône de broche | BT50 |

| Vitesse de broche (tr/min) | 30~5000 | |

| Puissance du moteur de broche servo (kw) | 37*2 | |

| La distance entre les centres des extrémités du nez des deux broches (mm) | 1500-2500mm | |

| Course gauche et droite du vérin unique (mm) | 500 | |

| Course gauche et droite du double vérin (mm) | 1000 | |

| Précision de positionnement bidirectionnel | 300mm*300mm | ±0,025 |

| Précision de positionnement répétée bidirectionnelle | 300mm*300mm | ±0,02 |

| Poids brut (t) | (environ)55 | Poids brut (t) |