Centre d'usinage vertical 5 axes V5-320B

1. Disposition générale de la machine-outil

Le centre d'usinage à cinq axes V5-320B adopte une structure stable en forme de C, la colonne est fixée sur le lit, la plaque coulissante se déplace horizontalement le long de la colonne (direction X), le siège coulissant se déplace longitudinalement le long de la plaque coulissante (direction Y). ), et la poupée se déplace verticalement le long du siège coulissant (direction Z). La table de travail adopte la structure de berceau à bras unique à entraînement direct auto-développée, et ses divers indicateurs de performance ont atteint le niveau avancé international.

2. Système d'alimentation

Rails de guidage linéaires et vis à billes sur les axes X, Y, Z, faible friction dynamique et statique, haute sensibilité, petites vibrations à grande vitesse, pas de rampement à basse vitesse, haute précision de positionnement et excellentes performances du servomoteur.

Les servomoteurs des axes X, Y et Z sont directement connectés à des vis à billes de haute précision par des accouplements, réduisant ainsi les liaisons intermédiaires, réalisant une transmission sans interruption, une alimentation flexible, un positionnement précis et une précision de transmission élevée.

Le servomoteur de l'axe Z a une fonction de freinage. En cas de panne de courant, le frein peut automatiquement maintenir fermement l'arbre du moteur afin qu'il ne puisse pas tourner, ce qui joue un rôle de protection de sécurité.

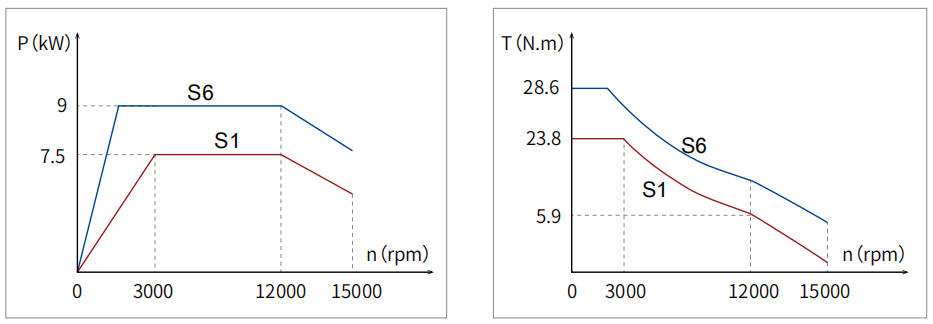

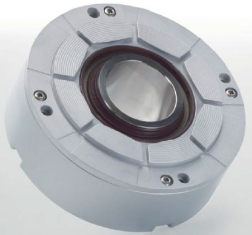

3. Broche électrique

La broche électrique adopte la broche électrique haute performance auto-développée (brevet d'invention : 202010130049.4), et l'extrémité est équipée de buses de refroidissement pour refroidir l'outil. Il présente les avantages d'une vitesse élevée, d'une haute précision et d'une réponse dynamique élevée, et peut réaliser une régulation de vitesse en continu. L'encodeur de haute précision intégré peut réaliser un arrêt directionnel précis et un taraudage rigide.

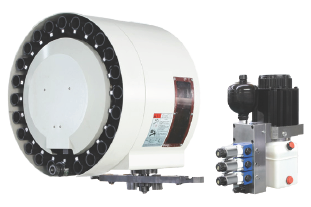

4. Magasin d'outils

Magasin d'outils type disque BT40, 24 positions d'outils, changement d'outil automatique par manipulateur ATC.

Voir ci-dessous:

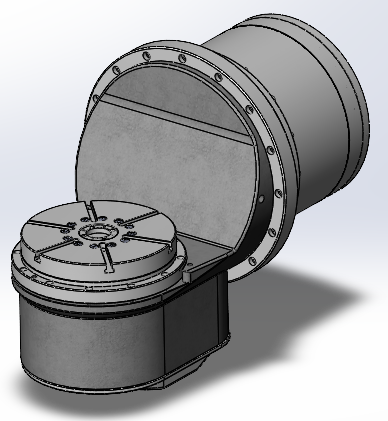

5. Plateau tournant

Il adopte la structure de berceau à bras unique à entraînement direct auto-développée, qui présente les avantages d'une rigidité élevée, d'une haute précision et d'une réponse dynamique élevée.

| Axe | Couple nominal Nm | Vitesse nominale tr/min | Max. Vitesse tr/min | Courant nominal A | Puissance nominale kW |

| B | 656 | 80 | 100 | 18 | 5.5 |

| C | 172 | 100 | 130 | 6.1 | 1.8 |

6. Système de rétroaction en boucle entièrement fermée

Les axes linéaires X, Y et Z sont équipés d'échelles à grille de valeurs absolues de la série HEIDENHAIN LC4 ; Les tables rotatives B et C sont équipées de codeurs angulaires à valeur absolue HEIDENHAIN RCN2000 pour réaliser un retour en boucle fermée de 5 axes d'alimentation, garantissant ainsi à la machine-outil une haute précision et une haute précision. conservation de la précision.

7. Système de refroidissement et pneumatique

Équipé d'un refroidisseur d'eau pour un refroidissement à température constante afin de garantir que la broche électrique et le plateau tournant à entraînement direct sont en bon état de fonctionnement et peuvent fonctionner efficacement pendant une longue période.

Le système pneumatique est filtré par des composants pneumatiques pour réaliser les fonctions de nettoyage et de soufflage du trou conique de l'arbre principal, de protection de l'étanchéité à l'air du roulement de l'arbre principal et de retournement du magasin d'outils et du porte-outil.

8. Système de lubrification centralisé

Le bloc coulissant du rail de guidage et l'écrou de la vis à billes adoptent un dispositif de lubrification centralisé avec de la graisse fine, qui fournit une lubrification régulière et quantitative pour assurer la précision et la stabilité de la vis à billes et du rail de guidage.

9. Système de mesure des pièces

La machine-outil est équipée d'un palpeur tactile HEIDENHAIN TS460 et d'un récepteur de signal sans fil, qui peuvent être installés sur la broche via un système de changement d'outil manuel ou automatique pour réaliser les fonctions d'alignement de la pièce, de mesure de la pièce et de réglage du point prédéfini, et la répétabilité de la mesure est ≤ 1um (vitesse de sondage 1 m/min), la température de travail est de 10°C à 40°C. Le palpeur HEIDENHAIN est déclenché par un interrupteur optique. Le stylet utilise un roulement à trois points pour garantir la position idéale à l'état libre. Il ne s'use pas pendant l'utilisation, a une répétabilité constante et est stable pendant une longue période.

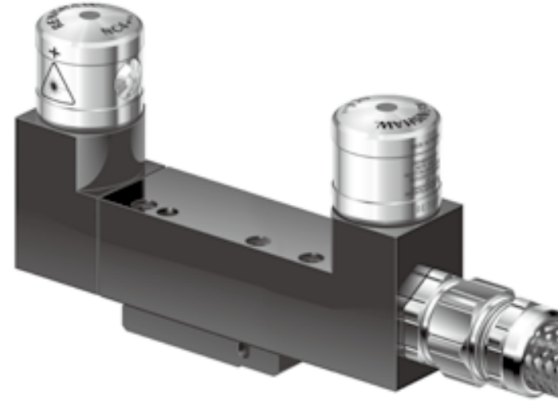

10. Système de mesure d'outils

La machine-outil est équipée d'un instrument de réglage d'outil laser Renishaw NC4, la répétabilité des mesures est de ± 0,1 um et la température de travail est de 5 °C à 50 °C.

11. Étalonnage de précision à cinq axes

La machine-outil est équipée de billes d'étalonnage KKH de HEIDENHAIN, ainsi que de palpeurs de la série TS, pour obtenir un étalonnage précis de l'axe de rotation de la machine-outil, réduire les erreurs lors du mouvement de la machine-outil et obtenir une haute précision et une répétabilité élevée.

12. Protection des machines-outils

La machine-outil adopte un capot de protection intégré qui répond aux normes de sécurité pour empêcher les éclaboussures de liquide de refroidissement et de copeaux, garantir un fonctionnement sûr et avoir une apparence agréable. La direction X de la machine-outil est équipée d'un bouclier blindé, qui peut protéger efficacement le rail de guidage et la vis à billes.

13. Conditions de travail des machines-outils

(1) Alimentation : 380 V ± 10 % 50 Hz ± 1 Hz CA triphasé

(2) Température ambiante : 5°C-40°C

(3) Température optimale : 22°C-24°C

(4) Humidité relative : 20-75 %

(5) Pression de la source d'air : ≥6 bar

(6) Débit de la source de gaz : 500 L/min

14. Introduction des fonctions du système CNC

Système CNC HEIDENHAIN TNC640

(1) Nombre d'axes : jusqu'à 24 boucles de contrôle

(2) Version à écran tactile avec fonctionnement multi-touch

(3) Entrée du programme : programmation conversationnelle Klartext et code G (ISO)

(4) Programmation de contours gratuite FK : utilisez le langage de programmation conversationnel Klartext pour effectuer une programmation de contours gratuite FK avec support graphique

(5) Cycles de fraisage et de perçage abondants

(6) Compensation d'outil : compensation de rayon d'outil et compensation de longueur d'outil. Cycle de sonde

(7) Données de coupe : calcul automatique de la vitesse de broche, de la vitesse de coupe, de l'avance par lame et de l'avance par cercle

(8) Vitesse de traitement du contour constante : par rapport à la trajectoire du centre de l'outil/par rapport au bord de l'outil

(9) Exécution parallèle : programme avec prise en charge graphique pendant qu'un autre programme est en cours d'exécution

(10)Éléments de contour : ligne droite/chanfrein/chemin d'arc/centre du cercle/rayon du cercle/arc connecté tangentiellement/coin arrondi

(11) Approche et sortie des contours : trajectoires d'arc tangentielles ou perpendiculaires/traversantes

(12) Saut de programme : sous-programme/répétition de bloc de programme/n'importe quel programme peut être un sous-programme

(13) Cycle fixe : perçage, taraudage (avec ou sans cadre de taraudage flottant), cavité rectangulaire et arc. Forage par picage, alésage, alésage, surfaçage, perçage par points. Fraisage de filetages internes et externes. Ebauche de surfaces planes et inclinées. Usinage complet de poches rectangulaires et circulaires, bossages rectangulaires et circulaires. Cycles d'ébauche et de finition pour rainures droites et circulaires. Disposez des points sur des cercles et des lignes. Point du tableau : code QR. Chaîne Contour, Poche Contour. Rainure de contour pour fraisage trochoïdal. Cycle de gravure : gravez du texte ou des chiffres le long d’une ligne droite ou d’un arc.

(14) Transformation de coordonnées : translation, rotation, mise en miroir, mise à l'échelle (axe spécifique).

(15) Programmation des variables du paramètre Q : fonction mathématique, opération logique, opération de parenthèse, valeur absolue, constante þ, négation, entier ou décimal, fonction de calcul de cercle, fonction de traitement de texte.

(16) Aides à la programmation : calculatrice. Une liste de tous les messages d'erreur actuels. Fonction d'aide contextuelle pour les messages d'erreur. TNCguide : système d'aide intégré ; la TNC 640 affiche les informations directement du manuel d'utilisation. Support graphique pour la programmation des cycles. Blocs de commentaires et blocs principaux dans les programmes CN.

(17) Acquisition d'informations : utilisez directement la position réelle dans le programme CN.

(18) Graphiques de vérification du programme : la simulation graphique des opérations d'usinage peut être effectuée même lorsqu'un autre programme est en cours d'exécution. Vue de dessus/vue tridimensionnelle/vue stéréo et plan de traitement incliné/dessin au trait 3D. Mise à l'échelle locale.

(19) Prise en charge des graphiques de programmation : même si un autre programme est en cours d'exécution, les graphiques (diagramme de traçage d'écriture manuscrite 2D) du segment de programme CN d'entrée peuvent être affichés en mode de fonctionnement d'édition de programme.

(20) Graphiques en cours d'exécution du programme : simulation graphique en temps réel lors de l'exécution du programme de fraisage. vue de dessus/trois vues/vue stéréo.

(21) Temps de traitement : Calculez le temps de traitement en mode de fonctionnement "Test de fonctionnement". Affiche le temps d'usinage actuel en mode de fonctionnement "Exécution de programme".

(22) Retour au contour : affichage du temps de traitement actuel en mode de fonctionnement « programme en cours d'exécution ». Interruption du programme, sortie et retour au contour.

(23) Gestion des points prédéfinis : un tableau pour sauvegarder tout point prédéfini.

(24) Table d'origine : plusieurs tables d'origine, utilisées pour enregistrer l'origine relative de la pièce.

(25) Usinage 3D : contrôle du mouvement d'un jerk lisse de haute qualité

(26) Temps de traitement des blocs : 0,5 ms

(27) Résolution d'entrée et pas d'affichage : 0,1 μm

(28) Cycle de mesure : calibrage de la sonde. Compensation manuelle ou automatique du désalignement de la pièce. Définissez les points prédéfinis manuellement ou automatiquement. L'outil et la pièce peuvent être mesurés automatiquement.

(29) Compensation d'erreur : erreur d'axe linéaire et non linéaire, jeu, angle vif inverse du mouvement circulaire, erreur inverse, dilatation thermique. frottement statique, frottement de glissement.

(30) Interface de données : RS-232-C/V.24, jusqu'à 115 kbit/s. Interface de données étendue du protocole LSV2, utilisez le logiciel HEIDENHAIN TNCremo ou TNCremoPlus pour commander à distance la TNC via cette interface de données. 2 interfaces Gigabit Ethernet 1000BASE-T. 5 ports USB (1 port USB 2.0 en façade, 4 ports USB 3.0).

(31) Diagnostic : outils de diagnostic autonomes pour un dépannage rapide et pratique.

(32) Lecteur CAO : affiche les fichiers au format CAO standard.

Paramètre principal

| Article | Unité | Paramètre | |

| Table de travail | diamètre de la table de travail | mm | 320 |

| Charge horizontale maximale | kg | 150 | |

| Charge verticale maximale | kg | 100 | |

| Fente en T | mm | 8X10H8 | |

| Plage de traitement | Distance entre la face d'extrémité de la broche et la face d'extrémité de la table de travail (Max) | mm | 430 |

| Distance entre la face d'extrémité de la broche et la face d'extrémité de la table de travail (Min) | mm | 100 | |

| Axe X | mm | 450 | |

| Axe Y | mm | 320 | |

| Axe Z | mm | 330 | |

| Axe B | ° | -35°~+ 110° | |

| Axe C | ° | 360° | |

| Broche | Cône (7 ∶ 24) |

| BT40 |

| Vitesse nominale | tr/min | 3000 | |

| Max. vitesse | tr/min | 15000 | |

| Couple nominal S1 | Nm | 23,8 | |

| Puissance nominale S1 | KW | 7.5 | |

|

Axe | Axe X Vitesse de déplacement rapide | m/min | 36 |

| Axe Y Vitesse de déplacement rapide | m/min | 36 | |

| Axe Z Vitesse de déplacement rapide | m/min | 36 | |

| Axe B Max. vitesse | tr/min | 130 | |

| Axe C Max. vitesse | tr/min | 130 | |

| Magasin d'outils | Taper |

| Type de disque |

| Méthode de sélection des outils |

| Sélection bidirectionnelle de l'outil le plus proche | |

| Capacité | T | 24 | |

| Max. longueur de l'outil | mm | 150 | |

| Max. poids de l'outil | kg | 7 | |

| Max. diamètre du disque de coupe (outil complet) | mm | 80 | |

| Diamètre maximum du disque de coupe (outil vide adjacent) | mm | 150 | |

| Précision | Norme exécutive |

| GB/T20957.4(ISO10791-4) |

| Précision de positionnement sur l'axe X/Y/Z | mm | 0,008/0,008/0,008 | |

| Précision de positionnement sur l'axe B/l'axe C |

| 7"/7" | |

| Précision de positionnement répétée sur l'axe X/Y/Z | mm | 0,006/0,006/0,006 | |

| Précision du positionnement répété sur l'axe B/l'axe C |

| 5"/5" | |

| Poids de la machine | Kg | 5000 | |

| Capacité électrique totale | KVA | 45 | |

Liste de configuration standard

| Non. | Nom |

| 1 | Principaux composants (y compris le lit, la colonne, la plaque coulissante, le siège coulissant, la poupée) |

| 2 | Système d'alimentation à trois axes X, Y, Z |

| 3 | Platine tournante à un bras |

| 4 | Broche électrique BT40 |

| 5 | Système de contrôle électrique (y compris armoire électrique, module d'alimentation, module servo, PLC, panneau de commande, affichage, unité portative, climatiseur d'armoire électrique, etc.) |

| 6 | Balance à grille : HEIDENHAIN |

| 7 | Système hydraulique |

| 8 | Système pneumatique |

| 9 | Système de lubrification centralisé |

| 10 | Convoyeur à copeaux, réservoir d'eau, collecteur de copeaux |

| 11 | Garde-corps |

| 12 | Housse de protection globale pour machine-outil |

| 13 | Appareil de mesure de pièces : HEIDENHAIN TS460 |

|

| Balances linéaires HEIDENHAIN |

| 14 | Instrument de réglage d'outils : HEIDENHAIN NC4 |

| 15 | Calibrage de précision sur cinq axes : HEIDENHAIN KKH |

| 16 | En fonction d'un point d'utilisation du logiciel de post-traitement HPMILL, lier l'adresse physique de l'ordinateur |

| 17 | Fonction de compensation de l'allongement thermique de la broche |