Tour conventionnelest un type de tour traditionnel sans contrôle mais manuel. Il dispose d'une large plage de coupe et peut traiter des trous intérieurs, des cercles extérieurs, des faces d'extrémité, des surfaces coniques, des chanfreinages, des rainures, des filetages et diverses surfaces en arc. Les tours conventionnels sont le type de tour le plus utilisé, représentant environ 65 % du nombre total de tours. On les appelle tours horizontaux car leurs broches sont placées horizontalement.

Fonctions :

1. Tournage de cylindre extérieur, tournage de cône, tournage de surface incurvée, tournage de trou intérieur, tournage de face d'extrémité, chanfreinage et autres usinages ;

2. Filetage métrique, filetage en pouces, filetage modulaire, filetage à pas ;

3. Tirage et tournage conique long ;

4. Forage, alésage, vérinage et rainurage ;

5. Rotation à gauche et rotation à droite ;

6. Meulage et fraisage uniformes avec accessoire de meulage et de fraisage.

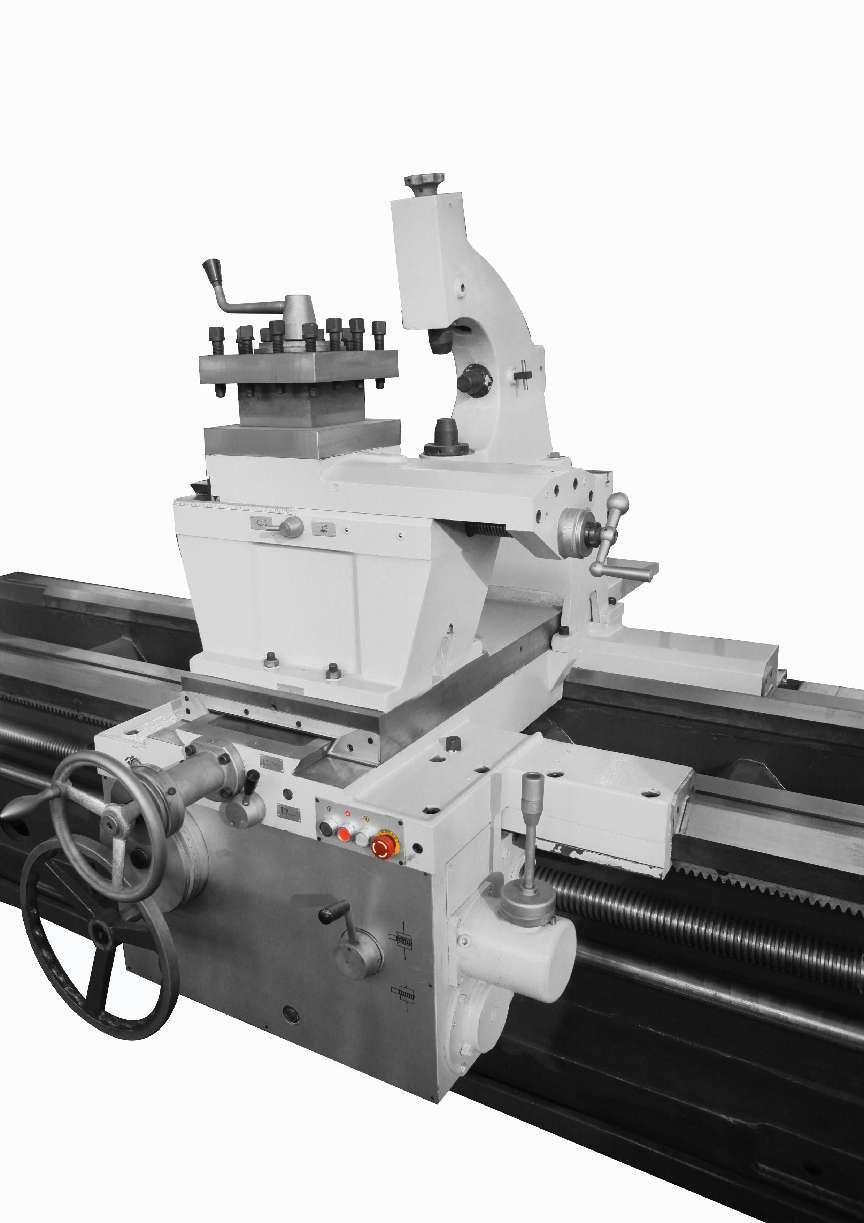

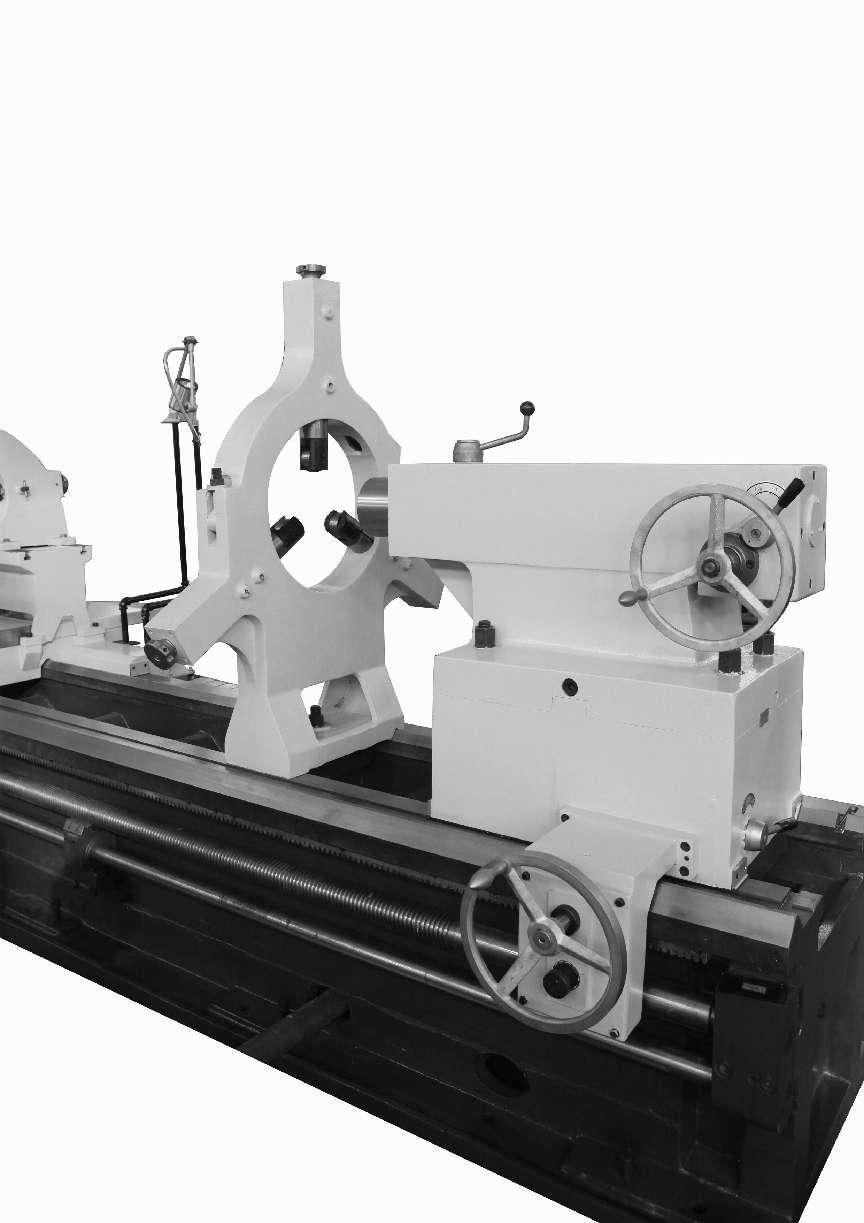

Les principaux composants demachines conventionnelles: lit, poupée mobile, boîte d'alimentation, poste à outils, chariot, contre-pointe et moteur.

Lit: Les principales parties dela machine à toursont installés sur le banc, de sorte qu'ils maintiennent une position relative précise pendant le travail. Le chariot et la contre-pointe glissent sur une surface du banc finement usinée.

Poupée:La poupée est montée rigidement sur le lit et maintient tous les mécanismes, y compris divers types et combinaisons de poulies ou d'engrenages. Sa tâche principale est de transmettre le mouvement de rotation du moteur principal à travers une série de mécanismes de changement de vitesse afin que l'arbre principal peut obtenir les différentes vitesses requises de rotation avant et arrière, et en même temps, la poupée divise une partie de la puissance pour transmettre le mouvement à la boîte d'alimentation. La broche moyenne de la poupée est un élément clé du tour. La douceur de la broche Le fonctionnement sur le roulement affecte directement la qualité de traitement de la pièce. Une fois la précision de rotation de la broche réduite, la valeur d'usage dumachine-outilsera réduit.

Boîte d'alimentation: La boîte d'alimentation est équipée d'un mécanisme de changement de vitesse pour le mouvement d'alimentation. Ajustez le mécanisme de changement de vitesse pour obtenir la quantité d'avance ou le pas requis et transmettez le mouvement au porte-outil via la vis lisse ou la vis mère pour la coupe. La vis mère est spécialement utilisée pour tourner divers filetages. Lors du tournage d'autres surfaces de la pièce, seule la vis lisse est utilisée à la place de la vis mère.

Porte-outil: Le porte-outil est composé de plusieurs couches de postes d'outils. Sa fonction est de serrer l'outil et de faire bouger l'outil longitudinalement, latéralement ou obliquement.

Contre-pointe: En tant que centre arrière pour le support de positionnement, il peut également être installé avec des outils de traitement des trous tels que des forets et des alésoirs pour le traitement des trous.

parties

Mandrin à trois mors (pour pièces cylindriques)

mandrin à quatre mors (pour pièces irrégulières)

caractéristiques

Machines-outils conventionnellesavoir une structure simple, une utilisation facile, un grand diamètre de broche, un faible encombrement, une grande flexibilité de traitement, une maintenance facile, adapté au traitement de petits lots et des performances élevées.

Le lit adopte un lit intégral à haute rigidité. La machine est équipée d'une pompe à huile séparée. La glissière, le porte-outil et la selle peuvent se déplacer rapidement. Cette machine-outil peut adopter le système GSK ou SIEMENS en option, le système de commande numérique FANUC et d'autres systèmes de commande numérique selon les exigences de l'utilisateur, qui peuvent effectuer une coupe à grande vitesse, solide et stable, une précision d'usinage élevée et une programmation simple.

Levertical et horizontalL'alimentation adopte un servomoteur AC et le retour du codeur d'impulsions est utilisé comme élément de retour. Les rails de guidage à mouvement vertical et horizontal sont soumis à un traitement de durcissement par ultrasons et de meulage fin. Le rail de guidage du lit est collé avec du ruban souple PTFE et le coefficient de frottement est faible.

Le moteur principal adopte le mode de régulation de vitesse mixte de régulation magnétique et de régulation de tension, de manière à permettre une régulation de vitesse en continu de la broche.

Procédures opérationnelles

1. Inspection avant démarrage

1.1 Ajoutez de la graisse appropriée selon le tableau de lubrification de la machine.

1.2 Vérifier que toutes les installations électriques, la poignée, les pièces de transmission, les dispositifs de protection et de limite sont complets, fiables et flexibles.

1.3 Chaque engrenage doit être en position zéro et la tension de la courroie doit répondre aux exigences.

1.4 Il est interdit de ranger des objets métalliques directement sur le lit, afin de ne pas endommager le lit.

1.5 La pièce à traiter est exempte de boue et de sable, empêchant la boue et le sable de tomber dans la machine et d'user le rail de guidage.

1.6 Avant que la pièce ne soit serrée, une opération de test de voiture vide doit être effectuée et la pièce ne peut être chargée qu'après avoir confirmé que tout est normal.

2. Procédure de fonctionnement

2.1 Une fois la pièce installée, démarrez d'abord la pompe à huile lubrifiante pour que la pression d'huile réponde aux exigences de la machine-outil avant de démarrer.

2.2 Lors du réglage de la crémaillère d'échange, lors du réglage de la roue suspendue, l'alimentation électrique doit être coupée. Après le réglage, tous les boulons doivent être serrés, la clé doit être retirée à temps et la pièce doit être déconnectée pour un essai.

2.3 Après le chargement et le déchargement de la pièce, la clé à mandrin et les parties flottantes de la pièce doivent être immédiatement retirées.

2.4 La contre-pointe, la manivelle, etc. de la machine-outil doivent être ajustées aux positions appropriées en fonction des besoins de traitement et doivent être serrées ou serrées.

2.5 Les pièces à travailler, les outils et les accessoires doivent être solidement montés. L'outil à force flottante doit étendre la pièce d'entrée dans la pièce avant de démarrer la machine-outil.

2.6 Lors de l'utilisation du repose-centre ou du porte-outil, le centre doit être bien ajusté et il doit y avoir une bonne lubrification et des surfaces de contact d'appui.

2.7 Lors du traitement de matériaux longs, la partie saillante derrière l'arbre principal ne doit pas être trop longue.

2.8 Lors de l'alimentation du couteau, celui-ci doit s'approcher lentement du travail pour éviter les collisions ; la vitesse du chariot doit être uniforme. Lors du changement d'outil, l'outil et la pièce à usiner doivent être maintenus à une distance appropriée.

2.9 L'outil de coupe doit être serré et la longueur d'extension de l'outil de tournage ne dépasse généralement pas 2,5 fois l'épaisseur de l'outil.

2.1.0 Lors de l'usinage de pièces excentriques, il doit y avoir un contrepoids approprié pour équilibrer le centre de gravité du mandrin, et la vitesse du véhicule doit être appropriée.

2.1.1. Il doit y avoir des mesures de protection pour la pièce dont le mandrin dépasse du fuselage.

2.1.2 Le réglage du réglage de l'outil doit être lent. Lorsque la pointe de l'outil est à 40-60 mm de la partie de traitement de la pièce, une avance manuelle ou de travail doit être utilisée à la place, et une avance rapide n'est pas autorisée à engager directement l'outil.

2.1.3 Lors du polissage de la pièce avec une lime, le porte-outil doit être rétracté dans une position sûre et l'opérateur doit faire face au mandrin, avec la main droite devant et la main gauche derrière. Il y a une rainure de clavette sur la surface et il est interdit d'utiliser une lime pour traiter la pièce avec un trou carré.

2.1.4 Lors du polissage du cercle extérieur de la pièce avec de la toile émeri, l'opérateur doit tenir les deux extrémités de la toile émeri à deux mains pour polir selon la posture spécifiée dans l'article précédent. Il est interdit d'utiliser vos doigts pour tenir le chiffon abrasif pour polir le trou intérieur.

2.1.5 Pendant l'alimentation automatique des couteaux, le petit porte-couteau doit être ajusté pour affleurer la base afin d'éviter que la base ne touche le mandrin.

2.1.6 Lors de la coupe de pièces ou de matériaux volumineux et lourds, une surépaisseur d'usinage suffisante doit être réservée.

3. Opération de stationnement

3.1 Coupez l'alimentation électrique et retirez la pièce.

3.2 Les poignées de chaque pièce sont rabattues jusqu'à la position zéro, et les outils sont comptés et nettoyés.

3.3 Vérifier l'état de chaque dispositif de protection.

4. Précautions pendant le fonctionnement

4.1 Il est strictement interdit aux non-travailleurs d'utiliser la machine.

4.2 Il est strictement interdit de toucher l'outil, la partie rotative de la machine-outil ou la pièce en rotation pendant le fonctionnement.

4.3 Il n'est pas permis d'utiliser l'arrêt d'urgence. En cas d'urgence, après avoir utilisé ce bouton pour arrêter, il doit être vérifié à nouveau conformément à la réglementation avant de démarrer la machine-outil.

4.4 Il est interdit de marcher sur la surface du rail de guidage, la tige filetée, la tige polie, etc. du tour. Sauf réglementation, il n’est pas permis d’actionner la poignée avec les pieds plutôt qu’avec les mains.

4.5 Pour les pièces présentant des cloques, des trous de retrait ou des rainures de clavette sur la paroi intérieure, les grattoirs triangulaires ne sont pas autorisés à découper les trous intérieurs.

4.6 La pression de l'air comprimé ou du liquide du mandrin hydraulique arrière pneumatique doit atteindre la valeur spécifiée avant de pouvoir être utilisée.

4.7 Lors du tournage de pièces minces, lorsque la longueur saillante des deux côtés avant de la tête du lit est supérieure à 4 fois le diamètre, le centre doit être utilisé conformément aux réglementations de processus. Repose-centre ou support de repose-talon. Des protections et des panneaux d'avertissement doivent être ajoutés lorsqu'ils dépassent derrière la tête du lit.

4.8 Lors de la coupe de métaux fragiles ou de la coupe facilement éclaboussée (y compris le meulage), des déflecteurs de protection doivent être ajoutés et les opérateurs doivent porter des lunettes de protection.

autre

Avec la popularité deUsinage CNC,de plus en plus d'équipements d'automatisation apparaissent sur le marché.Tours traditionnelsont leurs propres avantages irremplaçables et restent les machines nécessaires pour la plupart des usines de transformation.

1. Machines-outils conventionnellessont plus abordables

Le coût d'achat deTours CNCest plusieurs fois plus cher que celui du conventionnel tour avec la même puissance, et les coûts ultérieurs d'entretien, de réparation, de support des consommables et autres sont également beaucoup plus élevés que lui.

2. Plus adapté à l'usinage à petite échelle

Lorsque seuls de petits lots de pièces doivent être usinés,la plupart des ouvriers qualifiés peuvent usiner la pièce avec des machines-outils conventionnelles avec des dessins des pièces.

3. Salaires élevés des programmeurs CNC et peu de talents

Les programmeurs CNC exigent souvent des salaires plus élevés et il existe de nombreux types de systèmes CNC. Il est évidemment plus difficile de trouver un opérateur maîtrisantMachines-outils à commande numériquequ'un ouvrier sur machine-outil classique.

4.À propos des coûts des intrants commerciaux

Compte tenu de la rotation du capital des entreprises et de l'utilisation rationnelle des équipements, de nombreuses entreprises maintiennent leur production enmachine conventionnelleoutils.

Dans l’ensemble, bien que la fabrication CNC soit devenue une tendance majeure dans le développement de l’industrie manufacturière, les machines-outils conventionnelles présentent toujours leurs propres avantages uniques dans le cas de la vulgarisation des équipements intelligents. Avec l'amélioration continue de l'intelligence deMachines-outils à commande numériqueà l’avenir, les machines-outils traditionnelles pourraient être remplacées à grande échelle, mais il n’est pas possible de les éliminer complètement.

| MODÈLE | CW61(2)63F | CW61(2)80F | CW61(2)100F | CW61(2)120F | CWA61100 |

| CAPACITÉS | |||||

| Max.swing sur le lit | 630mm | 800 mm | 1000mm | 1200 mm | 1000mm |

| Max.swing sur glissière transversale | 350mm | 485mm | 685mm | 800 mm | 620mm |

| Longueur de tournage maximale | 750,1250,1750,2750,3750,4750,5750,7750,9750,11750mm | 1,5m 2m 3m 4m 5m 6m 8m 10m 12m | |||

| Max.swing sur l'écart | 830 mm | 1000mm | 1200 mm | 1400mm | 780mm |

| Longueur d'écart valide | 230m | 8T | |||

| Largeur du lit | 550 mm | ||||

| TÊTE-STOCK | Φ130mm | ||||

| Trou de broche | 105 mm OU 130 mm (EN OPTION POUR CW6180E+) | Métrique140# | |||

| Nez de broche | J-11 ou C-11 | 3,15-315r/min ou 2,5-250r/min | |||

| Cône de broche | Cône Φ120mm1:20 (Φ140, OPTIONNEL POUR CW6180+) | Avant 21sortes,Renversement12sortes | |||

| Vitesses de broche (nombre) | 14-750RPM (18 ÉTAPES) | ||||

| FILETAGE ET ALIMENTATION DE BOÎTE DE VITESSES | 44types 1-120mm | ||||

| Gamme de filetages métriques (types) | 1-240 mm (54 types) | 31 types 1/4-24 T/I | |||

| Rangs de filetage en pouces (types) | 28-1 pouces (36 types) | 45sortes 0,5-60 mm | |||

| Gamme de fils de module (types) | 0,5-60 DP (27 types) | 38types 1/2-56DP | |||

| Gamme de filetages diamétraux (types) | 30-1 tpi (27 sortes) | 56 sortes 0,1-12 mm | |||

| Gamme d'alimentations longitudinales (types) | 0,048-24,3 mm/r (72 types) | 56sortes 0,05-6 mm | |||

| Gamme d'alimentation croisée (types) | 0,024-12,15 mm/r (72 types) | 3400 mm/min, 1700 mm/min | |||

| Alimentation rapide : Long./Croix | 4/2 m/min | ||||

| Taille de la vis mère : diamètre/pas | T48mm/12mm OU T55mm/12mm (pour 5M+) | 48mm | |||

| TRANSPORT | 45*45mm | ||||

| Déplacement du chariot transversal | 350mm | 420mm | 520 mm | ||

| Voyage de repos composé | 200mm | 650mm | |||

| Taille de la tige de l'outil | 32*32mm | 280 mm | |||

| POUPÉE | |||||

| Diamètre de la broche | 100mm | 120mm | Φ160 mm | ||

| Cône de broche | MORSE #6 | Métrique 80# | |||

| Course de broche | 240 mm | 300 mm | |||

| MOTEUR | |||||

| Moteur d'entraînement principal | 11kw | 22kw | |||

| Moteur de pompe à liquide de refroidissement | 0,09 kW | 0,15 kW | |||

| Moteur d'alimentation rapide | 1,1 kW | 1,5 kW | |||

Heure de publication : 14 avril 2022