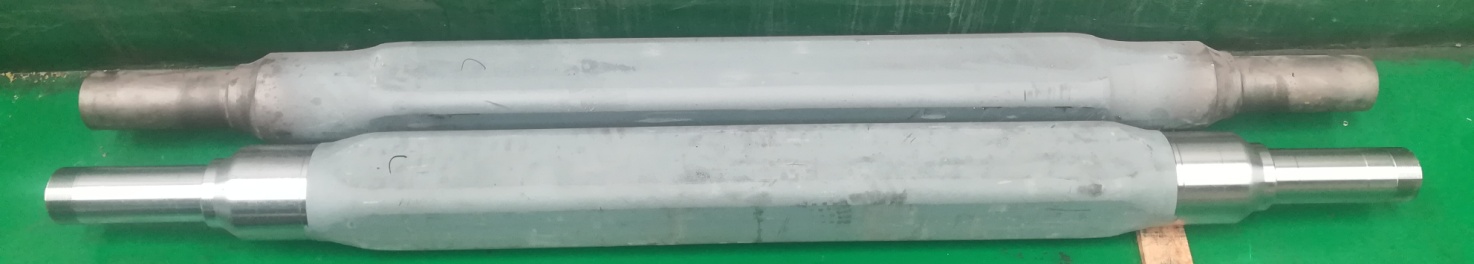

Les essieux avec roues de chaque côté du châssis sont collectivement appelés essieux automobiles, et les essieux moteurs sont généralement appelés essieux. La principale différence entre les deux réside dans la présence ou non d'un moteur au centre de l'essieu. Dans cet article, l'essieu automobile avec moteur est appelé essieu automobile, et le véhicule sans moteur, essieu automobile, pour illustrer cette différence.

Avec la demande croissante en matière de logistique et de transport, la supériorité des essieux automobiles, en particulier des remorques et des semi-remorques, dans le transport professionnel et les opérations spéciales devient de plus en plus évidente, et la demande du marché a considérablement augmenté.

Cette technologie analyse le processus d'usinage de l'essieu, dans l'espoir d'aider les clients à choisir une machine CNC plus adaptée.

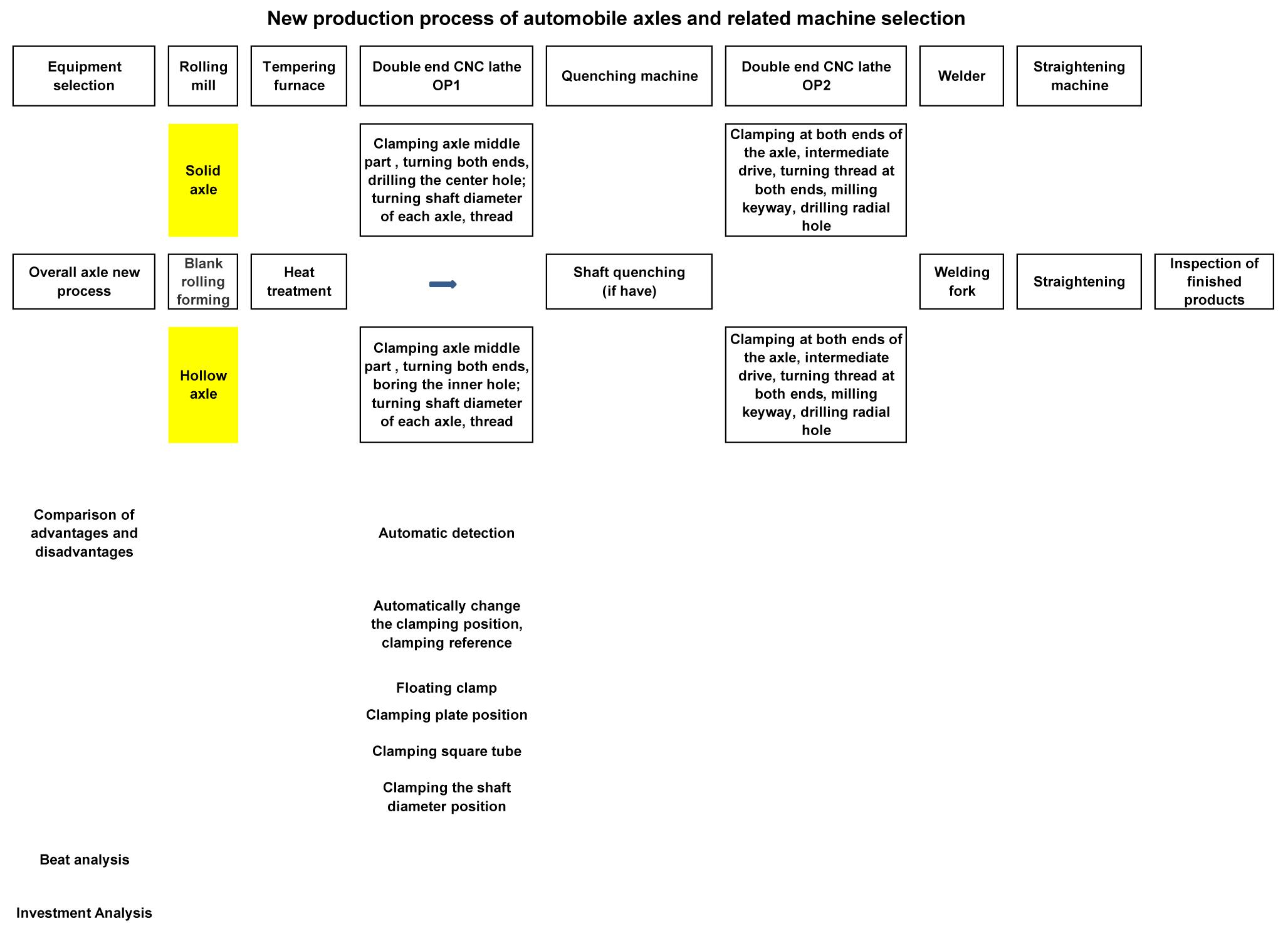

Le nouveau processus de production de l'essieu global de l'automobile :

À partir du nouveau processus de production, la fraiseuse utilisée pour l'usinage (axe plein) ou l'aléseuse double face (axe creux) plus le tour CNC, le fraisage traditionnel OP1, la séquence de tournage OP2, OP3 et même le perçage et le fraisage OP5. Il peut être remplacé par le tour CNC double extrémité OP1.

Pour les essieux pleins dont le diamètre de l'arbre ne nécessite pas de trempe, l'ensemble de l'usinage, y compris le fraisage des rainures de clavette et le perçage des trous radiaux, peut être réalisé en une seule opération. Pour les essieux creux dont le diamètre de l'arbre ne nécessite pas de trempe, la conversion automatique du serrage standard peut être réalisée sur la machine-outil, et l'usinage peut être réalisé par une seule machine-outil.

Le choix de tours CNC spéciaux à double axe pour usiner les axes raccourcit considérablement le parcours d'usinage, et le type et la quantité de machines-outils sélectionnées seront également réduits.

L'avantage et la caractéristique de la nouvelle machine de sélection de processus :

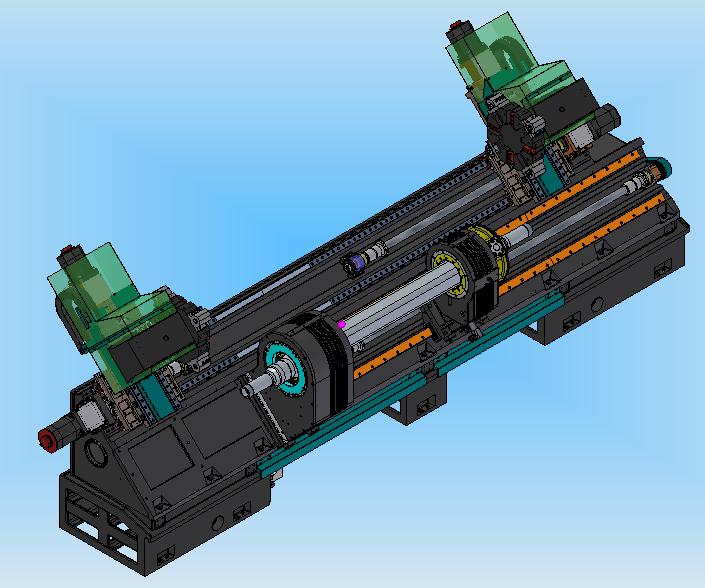

1) Concentration du processus, réduction des temps de serrage des pièces, réduction du temps de traitement auxiliaire, utilisation de la technologie de traitement simultané aux deux extrémités, l'efficacité de la production est considérablement améliorée.

2) Le serrage unique et le traitement simultané aux deux extrémités améliorent la précision d'usinage et la coaxialité de l'essieu.

3) Raccourcir le processus de production, réduire la rotation des pièces sur le site de production, améliorer l'efficacité de l'utilisation du site et contribuer à améliorer l'organisation et la gestion de la production.

4) Grâce à l'utilisation d'équipements de traitement à haute efficacité, il peut être équipé de dispositifs de chargement et de déchargement et de dispositifs de stockage pour réaliser une production entièrement automatisée et réduire les coûts de main-d'œuvre.

5) La pièce est serrée en position intermédiaire, le serrage est fiable et le couple requis pour la coupe de la machine-outil est suffisant et une grande quantité de tournage peut être effectuée.

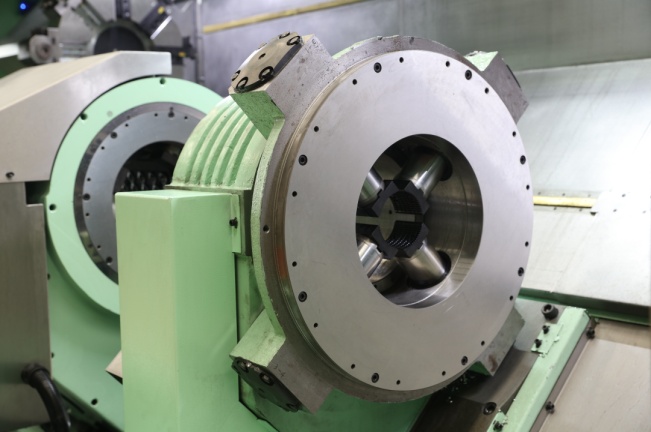

6) La machine-outil peut être équipée d'un dispositif de détection automatique, en particulier pour l'axe creux, qui peut assurer l'épaisseur uniforme de l'axe après l'usinage.

7) Pour les axes creux, une fois les trous intérieurs des deux extrémités du séquenceur OP1 terminés, le client traditionnel utilise une extrémité pour soulever la pince et l'autre extrémité pour serrer la pièce à usiner avec la contre-pointe. Cependant, la taille du trou intérieur est différente. Pour un trou intérieur plus petit, la rigidité de serrage est insuffisante, le couple de serrage maximal est insuffisant et la coupe est impossible.

Pour le nouveau tour double face, l'essieu creux, lorsque les trous intérieurs aux deux extrémités du véhicule sont terminés, la machine commute automatiquement le mode de serrage : les deux extrémités sont utilisées pour serrer la pièce et l'entraînement central fait flotter la pièce pour transmettre le couple.

8) La poupée fixe avec pièce de serrage hydraulique intégrée peut être déplacée dans le sens Z de la machine. Le client peut maintenir la position du tube carré central (tube rond), la position de la plaque inférieure et la position du diamètre de l'arbre de l'essieu selon ses besoins.

Conclusion:

Compte tenu de ce qui précède, l'utilisation de tours CNC doubles pour l'usinage d'essieux automobiles présente des avantages significatifs par rapport aux procédés traditionnels. Il s'agit d'une technologie de fabrication avancée capable de remplacer les machines-outils traditionnelles en termes de processus de production et de structure.

Date de publication : 15 mars 2021