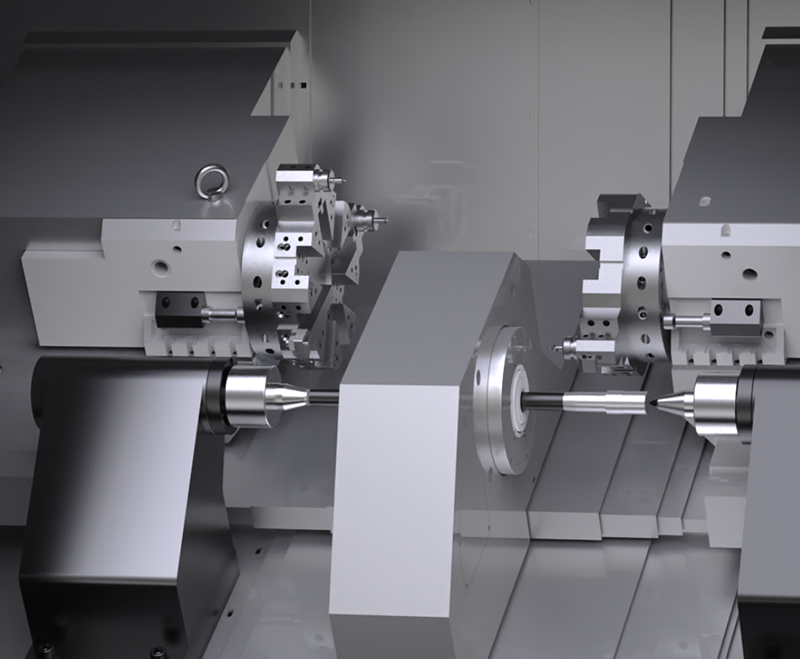

Tours CNC à double brocheLes machines à usinage sont des équipements essentiels dans l'industrie manufacturière moderne. Leur stabilité de performance et leur précision d'usinage influencent directement l'efficacité de la production et la qualité des produits. Par conséquent, leur entretien quotidien est particulièrement important. Un entretien régulier permet non seulement de prolonger la durée de vie des équipements, mais aussi de garantir leur précision d'usinage et leur stabilité opérationnelle, améliorant ainsi l'efficacité de la production et réduisant les coûts de maintenance.

Importance de l'entretien quotidien

1. Prolonger la durée de vie de l'équipement

Les tours CNC bibroches subissent des degrés d'usure et d'impact variables sur leurs composants au cours de leur utilisation. Un nettoyage, une lubrification et une inspection réguliers permettent d'identifier et de résoudre les problèmes potentiels, tels que l'usure des guides et le desserrage des fixations, évitant ainsi que des problèmes mineurs ne se transforment en pannes majeures et prolongeant ainsi efficacement la durée de vie de l'équipement.

2. Assurer la précision de l'équipement

La précision de traitement deTour CNC à double brocheest un indicateur clé de leur performance. La précision des composants critiques tels que les guides et les vis mères influence directement la précision dimensionnelle et la qualité de surface des pièces usinées. Grâce à un entretien quotidien, comme le nettoyage régulier des débris des guides et la lubrification des vis mères, ces composants conservent leur précision, garantissant ainsi la conformité des pièces usinées aux exigences de conception.

3. Améliorer la stabilité et la fiabilité opérationnelles

En fonctionnement, les tours CNC bibroches nécessitent le fonctionnement coordonné de différents sous-systèmes, notamment les systèmes électriques, de refroidissement et de lubrification. Toute défaillance de ces sous-systèmes peut entraîner un arrêt de l'équipement et impacter les plannings de production. Un entretien régulier, comme la vérification des connexions des câbles, le nettoyage des systèmes de refroidissement et le remplacement des lubrifiants, garantit le fonctionnement optimal de tous les sous-systèmes, améliorant ainsi la stabilité et la fiabilité globales de l'équipement.

4.Réduction des taux de pannes et des coûts de maintenance

Une maintenance régulière permet d'identifier et de corriger rapidement les défauts potentiels, évitant ainsi les pertes de production dues aux pannes des équipements. De plus, un programme de maintenance bien planifié peut prolonger le cycle de révision majeure des équipements, réduisant ainsi les coûts de maintenance.

Méthodes de maintenance spécifiques

1. Nettoyage et lubrification réguliers

Nettoyage des guides : Nettoyez régulièrement les guides pour conserver leur douceur et leur précision.

Lubrification des vis mères : lubrifiez régulièrement les vis mères pour réduire la friction et maintenir leur précision et leur durée de vie.

Inspection du système de lubrification : vérifiez régulièrement le niveau et la qualité de l'huile du système de lubrification pour vous assurer qu'il fonctionne normalement.

2. Inspection du système électrique

Vérification de la connexion des câbles : inspectez régulièrement les connexions des câbles pour vous assurer qu'elles sont sécurisées.

Vérification des composants électriques : inspectez régulièrement les composants électriques, tels que les relais et les contacteurs, pour vous assurer qu'ils fonctionnent correctement.

3. Entretien du système de refroidissement

Vérification du liquide de refroidissement : inspectez régulièrement la température et le niveau du liquide de refroidissement pour vous assurer que le système de refroidissement fonctionne normalement.

Nettoyage du système de refroidissement : Nettoyez régulièrement le système de refroidissement pour éliminer les débris et maintenir sa propreté.

4. Entretien du magasin d'outils et du changeur d'outils

Nettoyage du magasin d'outils : nettoyez régulièrement le magasin d'outils pour garantir que les outils sont rangés proprement et éviter les collisions.

Inspection du changeur d'outils : inspectez régulièrement le changeur d'outils pour vous assurer qu'il fonctionne normalement.

5. Entretien de précision du tour

Vérification de la position de niveau : Vérifiez régulièrement la position de niveau du tour pour garantir sa précision.

Étalonnage de précision mécanique : étalonnez régulièrement la précision mécanique pour maintenir la précision de traitement du tour.

Élaboration d'un plan de maintenance

Pour assurer le fonctionnement normal et la durée de vie demachine CNC à double brocheLes entreprises devraient élaborer un plan de maintenance scientifiquement fondé. Ce plan devrait inclure :

Cycle de maintenance : Établissez un calendrier de maintenance régulier basé sur l’utilisation de l’équipement et les recommandations du fabricant.

Contenu de la maintenance : Définissez clairement le contenu de chaque session de maintenance, comme le nettoyage, la lubrification et l'inspection.

Formation du personnel de maintenance : Fournir la formation nécessaire au personnel de maintenance pour garantir qu'il peut effectuer les tâches correctement.

Registres de maintenance : Conservez des registres de maintenance détaillés pour suivre l'état et l'historique de l'équipement.

En appliquant strictement le plan de maintenance, les entreprises peuvent améliorer efficacement les performances et la stabilité des tours CNC à double broche, offrant ainsi un soutien solide à la production et au développement.

En résumé, l'entretien quotidien des machines à double brochetour CNCIl est essentiel d'assurer un fonctionnement normal, de prolonger la durée de vie, d'améliorer la précision d'usinage et d'optimiser la stabilité. Les entreprises doivent prioriser les travaux de maintenance, élaborer un plan de maintenance rationnel et l'exécuter rigoureusement afin d'améliorer continuellement l'efficacité de la production et la qualité des produits.

Date de publication : 02/04/2025